Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Un análisis profundo de la arquitectura de la Sierra de hilo diamantado CNC Pro, desde el motor de 15 kW hasta el sistema de control. Comprenda los componentes clave, especificaciones y modos de fallo.

La fiabilidad de una máquina es el resultado directo de su ingeniería. Este análisis técnico desglosa los componentes principales de la Sierra de hilo diamantado CNC, desde su motor de 15 kW hasta su sistema de control multieje. Aprenderá exactamente cómo funciona, qué significan sus especificaciones clave y cómo anticipar los modos de fallo más comunes.

Agende una consulta técnica para ver cómo estos componentes pueden optimizarse para sus materiales.

Arquitectura del sistema de una Sierra de hilo diamantado CNC (CNC de 5 ejes)

La Sierra de hilo diamantado CNC DINOSAW Pro es un sistema complejo e integrado donde cada parte desempeña un papel fundamental para ofrecer precisión y fiabilidad. La arquitectura sigue un flujo lógico de comando y acción, que puede visualizarse como una cadena jerárquica:

Sistema de control → Sistema de accionamiento → Mecanismo de corte → Mesa de trabajo → Sistemas auxiliares

Esta cadena comienza con las órdenes del operador en el sistema de control CNC, que traduce los diseños digitales en señales eléctricas. Estas señales se envían al sistema de accionamiento (motores y actuadores), que proporciona la potencia y el movimiento al mecanismo de corte. El hilo diamantado, guiado por ruedas de precisión, realiza el corte sobre el material fijado en la mesa de trabajo. Durante todo este proceso, los sistemas auxiliares, como la unidad de refrigeración por agua, garantizan condiciones óptimas de funcionamiento y seguridad.

Configuración de ejes:

- Estándar de 4 ejes: La máquina está equipada con una configuración estándar de 4 ejes (ejes lineales X, Y, Z + eje rotativo A). Esta configuración es altamente eficaz para una amplia gama de aplicaciones, incluyendo perfilado, escuadrado de bloques y creación de formas 2.5D como columnas romanas y losas curvas.

- Actualización opcional a 5 ejes: Para talleres que afrontan los trabajos más complejos, está disponible una actualización opcional a 5 ejes (añadiendo un eje rotativo B). Esto permite una verdadera interpolación multieje, posibilitando que la máquina cree formas espaciales 3D complejas, cortes invertidos y piezas escultóricas intrincadas que son imposibles con menos ejes. Es la opción para proyectos arquitectónicos y artísticos personalizados de alto margen.

Componentes principales de una máquina de Sierra de hilo diamantado CNC

El rendimiento de la máquina es un reflejo directo de sus componentes. Estos son los subsistemas clave que definen sus capacidades.

1. Motor principal

Especificación: 15 kW.Función: Este motor es el corazón del sistema de accionamiento, proporcionando la potencia necesaria para mover el hilo diamantado a través de materiales densos como granito y cuarcita a una velocidad constante. Su función principal es ofrecer un par constante y estable para evitar que el hilo se desacelere o se detenga durante el corte, lo cual es fundamental para lograr un acabado superficial suave y evitar la rotura del hilo.

3. Ruedas guía

Función: Estas ruedas mecanizadas con precisión guían el hilo diamantado desde el sistema de accionamiento hasta la pieza de trabajo. Su alineación, concentricidad y dureza superficial son responsables directos de la precisión final del corte. Fabricadas con materiales resistentes al desgaste, están diseñadas para soportar la lechada abrasiva. Las ruedas guía desgastadas o desalineadas son una causa principal de cortes inexactos y deben ser un foco de mantenimiento preventivo. Para más detalles, consulte nuestra guía de mejores prácticas O&M para Sierra de hilo CNC Pro.

2. Sistema de accionamiento y tensión del hilo

Especificación: Admite diámetros de hilo de 3-15 mm.Función: Este sistema electromecánico mantiene dos parámetros críticos: velocidad constante del hilo y tensión óptima. Se ajusta automáticamente para compensar la elongación del hilo y las fuerzas de corte, evitando el latigazo, la vibración y la rotura prematura. Una tensión adecuada es fundamental para la precisión del corte y es clave para maximizar la vida útil del hilo diamantado.

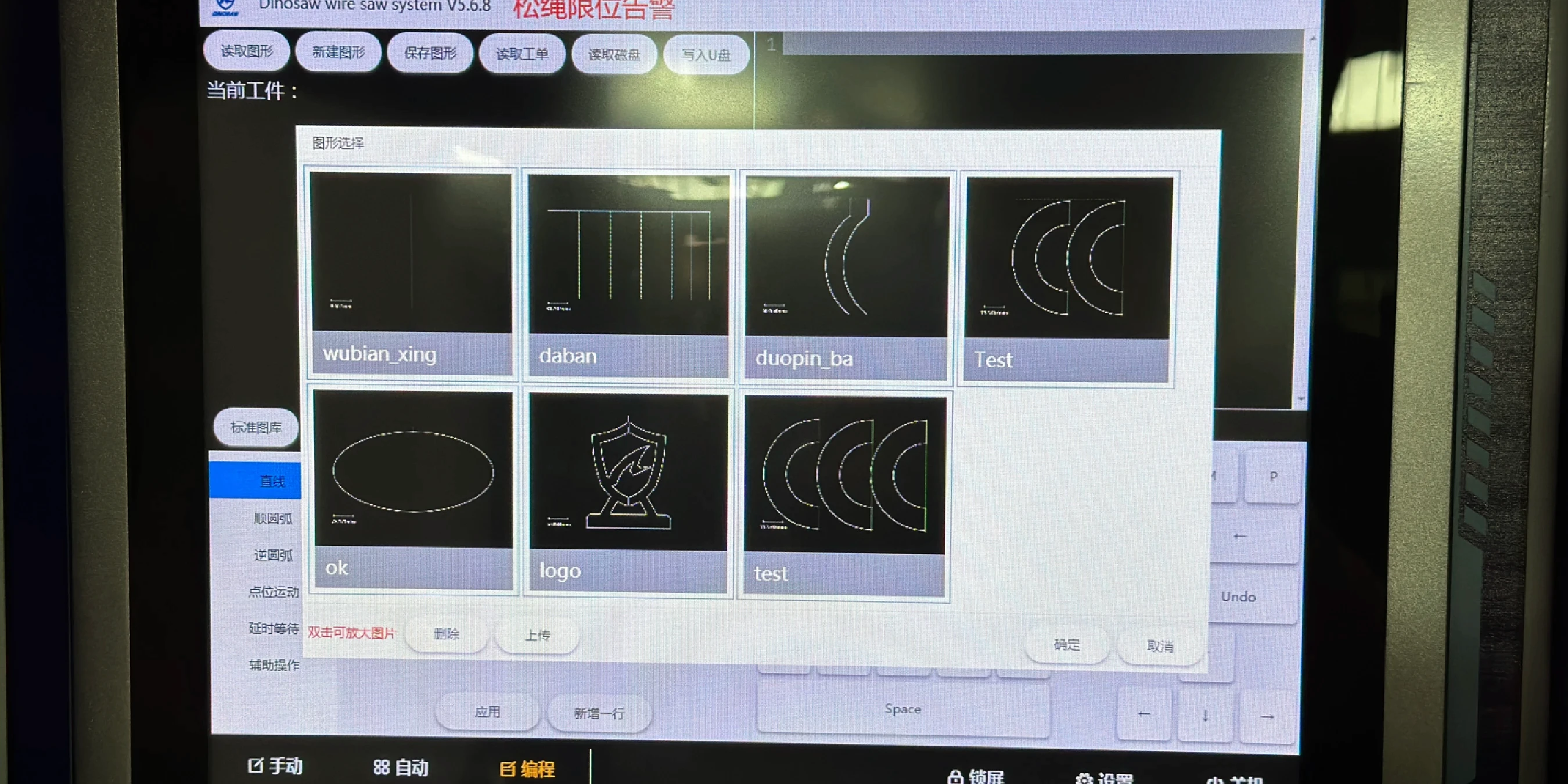

4. Sistema de control CNC

Función: El cerebro de la operación, este sistema interpreta el G-code estándar de software CAD/CAM y orquesta el movimiento sincronizado de todos los ejes. Gestiona las velocidades de avance, la velocidad del hilo y los parámetros de tensión. Una interfaz hombre-máquina (HMI) intuitiva permite a los operadores cargar programas, realizar calibraciones y monitorear el proceso de corte en tiempo real. La compatibilidad con G-code estándar garantiza su integración en flujos de trabajo digitales existentes.

5. Ejes rotativos (A/B)

Función: Estos ejes permiten el perfilado y la cinemática 3D. El eje A estándar posibilita cortes rotativos (por ejemplo, columnas), mientras que el eje B opcional en la actualización de 5 ejes proporciona un grado adicional de libertad para contornos complejos. Su rendimiento depende de rodamientos de alta precisión y retroalimentación de encoders para asegurar un posicionamiento exacto.

6. Mesa de trabajo

Especificación: Tamaño estándar de 2.5 x 1.4 m.Función: Es la base que sostiene la pieza de trabajo. Su rigidez y planitud son esenciales para la precisión. Las mesas de trabajo de la serie Pro están diseñadas para soportar bloques de piedra pesados, con opciones personalizables de tamaño y rotación disponibles para necesidades específicas de producción. La capacidad de carga depende de la configuración de la máquina y debe confirmarse durante la fase de planificación.

7. Sistema de refrigeración por agua

Especificación: Consumo de agua de 3 m³/h.Función: Este sistema auxiliar cumple dos propósitos: enfría el hilo diamantado para evitar el sobrecalentamiento y el desgaste prematuro, y elimina la lechada abrasiva (polvo de roca y partículas metálicas) del corte. Una gestión eficaz de la lechada es vital para un corte limpio y para cumplir con las normativas ambientales y de seguridad.

Modos de fallo comunes (rotura de hilo, eje rotativo) y mitigación

Incluso las máquinas más robustas requieren mantenimiento proactivo. Comprender los síntomas de fallo comunes y sus causas raíz es clave para maximizar el tiempo de funcionamiento. Para una visión completa de qué buscar, consulte la Guía de selección para tomar una decisión informada.

| Síntoma | Causa(s) probable(s) | Diagnóstico y mitigación |

|---|---|---|

| Rotura prematura del hilo | Tensión incorrecta; ruedas guía desgastadas; velocidad de avance excesiva. | Verifique los ajustes de tensión según las especificaciones del material. Inspeccione las ranuras de las ruedas guía para detectar desgaste. Reduzca la velocidad de avance y verifique los parámetros de corte. |

| Cortes inexactos / Acabado deficiente | Vibración del hilo; mesa de trabajo floja; ruedas guía desgastadas; calibración incorrecta de ejes. | Compruebe la tensión del hilo. Asegúrese de que la pieza esté bien sujeta. Inspeccione las ruedas guía. Ejecute la rutina de calibración de ejes desde el controlador CNC. |

| Sobrecalentamiento del motor | Carga de corte excesiva (velocidad de avance demasiado alta); refrigeración insuficiente; rodamientos del motor desgastados. | Reduzca la velocidad de avance. Verifique si hay obstrucciones en el ventilador de refrigeración del motor. Escuche ruidos anormales de los rodamientos (zumbidos/rozamientos). |

| Desalineación del eje rotativo | Error de encoder; holgura mecánica en la caja de engranajes; referencia incorrecta. | Ejecute nuevamente la secuencia de referencia. Verifique los códigos de error en el controlador. Compruebe manualmente si hay juego físico en el eje. Programe una calibración profesional si es necesario. |

Integración (OPC UA/Modbus/MQTT) para datos de Sierra de hilo CNC

Una máquina CNC moderna debe poder comunicarse con el ecosistema general de la fábrica. La serie Pro está diseñada teniendo esto en cuenta.

Protocolos de datos para automatización:

Si bien los protocolos de datos específicos son una opción personalizable, la arquitectura del sistema de control es compatible con pasarelas de comunicación estándar de la industria. Esto permite intercambiar datos con sistemas de monitoreo a nivel de fábrica (SCADA) o ERPs. Los enfoques comunes de integración incluyen el uso de pasarelas para traducir los datos internos de la máquina a protocolos como OPC UA, Modbus TCP o MQTT.

Integración física:

La planificación de la base y el espacio es fundamental. El considerable peso de la máquina requiere una base de hormigón sólida y nivelada para garantizar la estabilidad y evitar vibraciones.

Preguntas frecuentes

Duración del hilo diamantado: ¿cuánto dura para granito/mármol?

La vida útil del hilo varía significativamente según el material a cortar, la velocidad de corte y la tensión. Para granito duro, puede ser de 200-260 horas usando una sierra estándar, mientras que para mármol más blando, podría ser de 600-1200 horas. Mantener parámetros de operación constantes y una refrigeración adecuada son las mejores formas de maximizar su vida útil.

Precisión de la sierra de hilo diamantado CNC: ¿qué tolerancia?

Con una máquina correctamente calibrada y un hilo de alta calidad, la precisión dimensional suele estar dentro de ±0,5 mm, aunque esto puede verse influido por el tipo de material y la velocidad de corte. La precisión es suficiente para trabajos arquitectónicos y monumentales de alta gama.

Motor de 15 kW: ¿opciones de actualización para sierra de hilo?

El motor de 15 kW está diseñado para proporcionar el equilibrio óptimo entre potencia y control para el diámetro de hilo especificado y la estructura de la máquina. Normalmente se ofrecen actualizaciones si lo necesita. Las personalizaciones también se centran en el tamaño de la mesa de trabajo y la configuración de ejes.

Comparativa de la serie YXSJ de sierra de hilo CNC

La principal diferencia es la dimensión máxima de trabajo que pueden acomodar: 2,5 m, 3,0 m y 3,5 m de longitud, respectivamente. Esto corresponde a una mayor huella física y peso de la máquina. Los componentes principales como el motor y el sistema de control son consistentes en toda la serie Pro.

¿El sistema de control es propietario o está basado en una plataforma estándar?

El sistema de control está construido sobre una plataforma industrial robusta, reconocida por su fiabilidad en entornos exigentes. Ejecuta G-code estándar, asegurando compatibilidad con los principales proveedores de software CAM. Los proveedores específicos pueden variar según la región y las necesidades de integración. Detalles disponibles bajo solicitud.

¿Qué normas aplican (ISO 12100, IEC 60204‑1)?

La máquina está diseñada siguiendo principios fundamentales de seguridad. Según ISO 12100: Seguridad de maquinaria, la evaluación de riesgos es parte integral del proceso de diseño. Además, los sistemas eléctricos cumplen las directrices especificadas en IEC 60204-1: Equipos eléctricos de máquinas, que promueven la seguridad de personas y bienes. Las certificaciones regionales (por ejemplo, CE/UL) deben confirmarse durante el proceso de adquisición.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский