Máquina Industrial Manual de Corte para Piedra

Oct 29, 2025

Horario de atención:8:30am-20:30pm

WhatsApp: +86 198-5901-3937

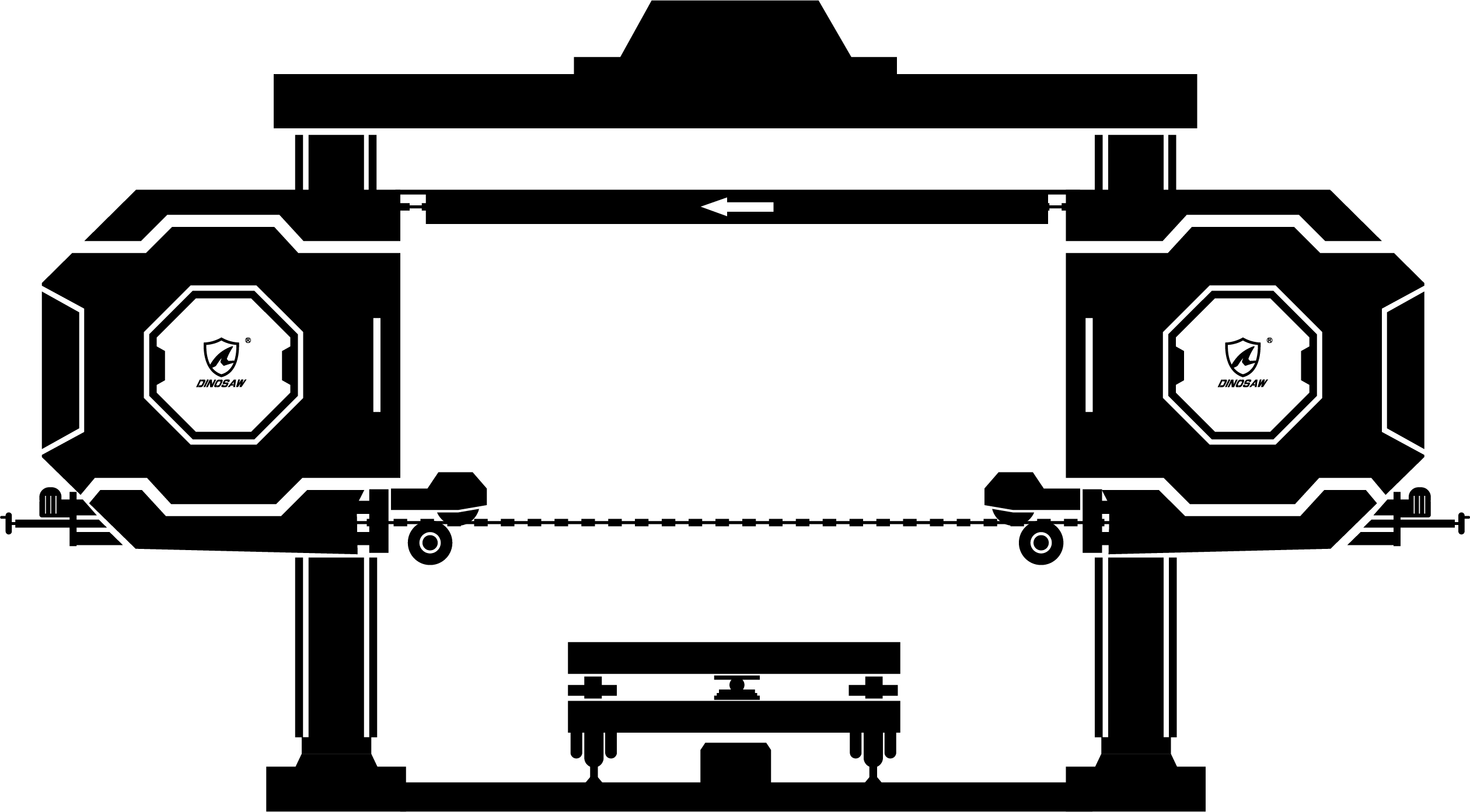

Las cortadoras disco puente son un tipo esencial de máquina para corte de piedra en trabajos de losas y encimeras, diseñadas para lograr precisión repetible y bordes limpios. Según la configuración de ejes y mesa, permiten cortes rectos, biselados a 45° (inglete) y patrones más complejos para procesos de fabricación.

Si necesitas ayuda para elegir la configuración de una cortadora disco puente, comparte tu material, tamaño máximo de losa y producción diaria; te recomendaremos la configuración de ejes y opciones adecuadas y te enviaremos una cotización.

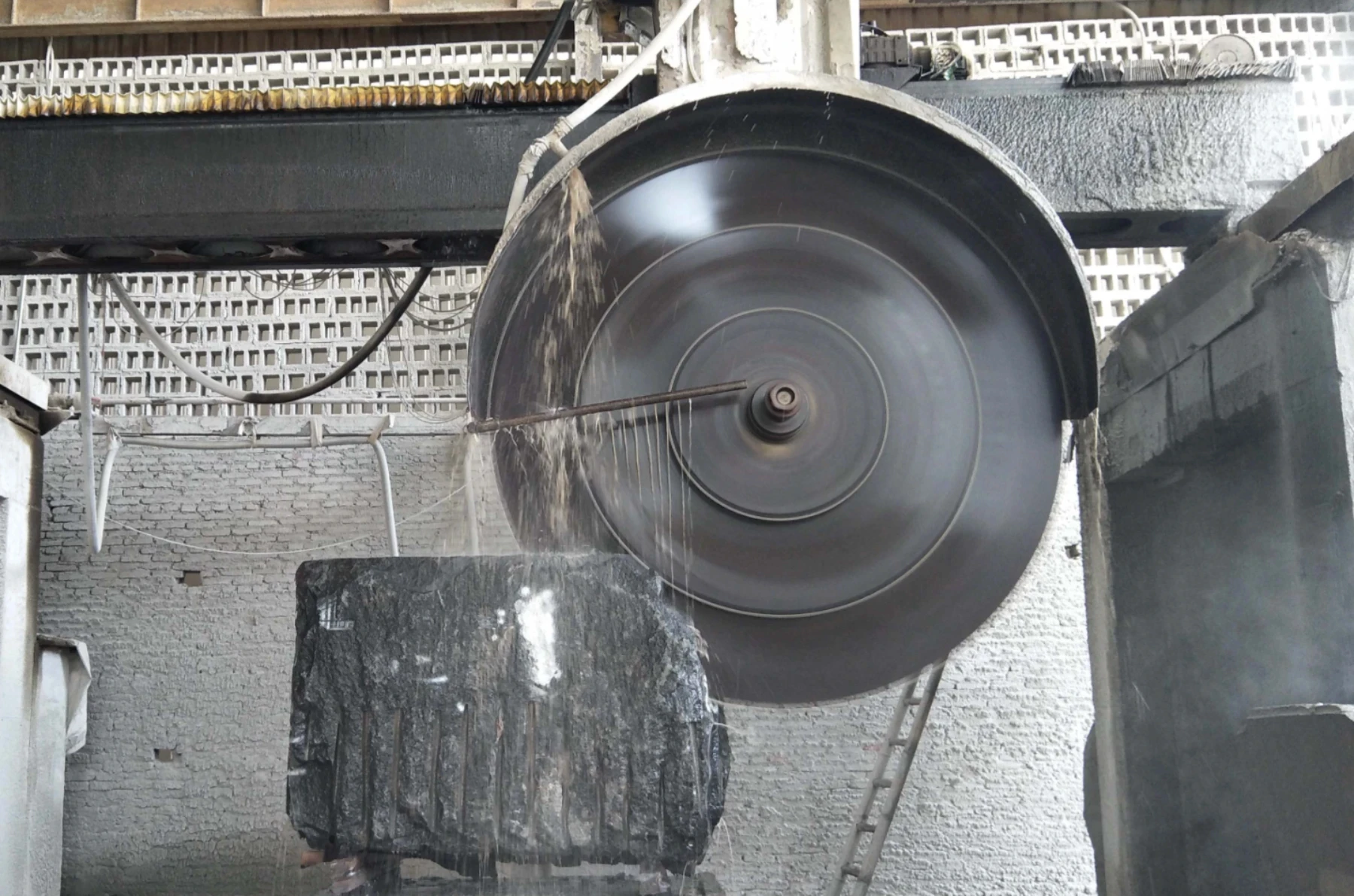

Las máquinas cortadoras de bloques están diseñadas para procesar grandes bloques de piedra en losas y baldosas uniformes con rendimiento estable. Son la categoría indicada para producción por lotes, donde lo más importante es la productividad, fiabilidad y corte suave bajo cargas pesadas.

Elige este tipo para granito, mármol, caliza y otras piedras naturales, especialmente cuando el tamaño del bloque y la capacidad diaria son los factores clave. Indícanos las dimensiones del bloque, material y producción objetivo, y te recomendaremos el diseño de máquina y opciones de disco más adecuadas.

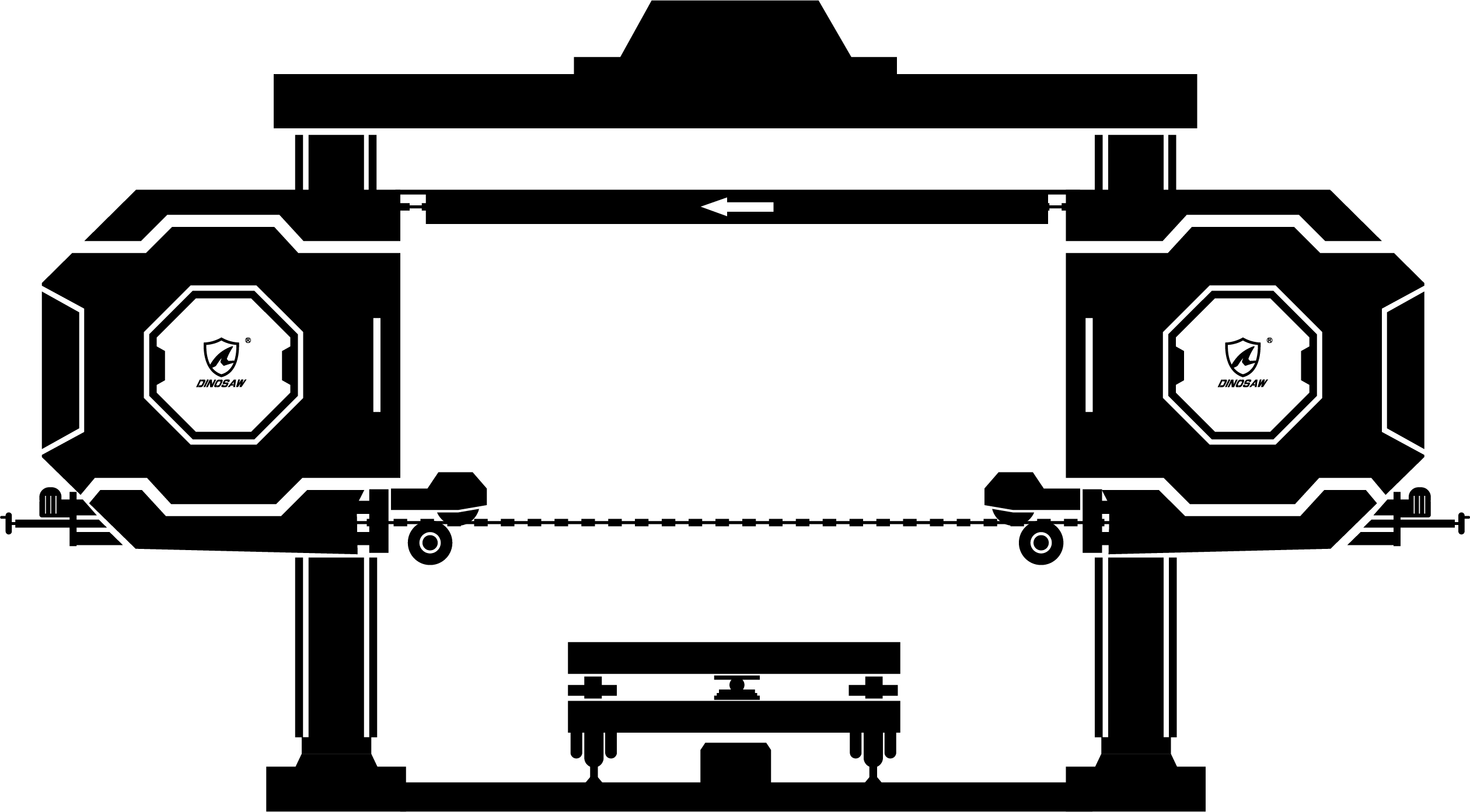

Las máquinas manuales para corte de piedra son soluciones compactas para operaciones pequeñas y medianas que requieren cortes flexibles sin automatización CNC. Son ampliamente utilizadas para baldosas, cerámica, caliza, arenisca y piedra decorativa, donde la rapidez de instalación, el espacio y la eficiencia de costes son importantes.

Para cortes rectos y biselados a 45° en talleres o proyectos en obra, las máquinas manuales ofrecen control práctico y resultados fiables. Si compartes tu material, tamaño máximo de corte y tipo de corte habitual, te recomendaremos la opción más adecuada y te enviaremos una cotización.

Las máquinas para corte de piedra son equipos industriales utilizados para cortar piedra y otros materiales duros con precisión y eficiencia controladas. En la producción práctica, suelen agruparse por aplicación en cortadoras disco puente CNC, máquinas cortadoras de bloques y máquinas manuales para corte de piedra: las mismas tres categorías que se muestran en esta página.

Cortadoras disco puente CNC: ideales para losas y encimeras donde la calidad del borde, la repetibilidad y el corte biselado son importantes.

Máquinas cortadoras de bloques: diseñadas para procesar grandes bloques en losas y baldosas con alto rendimiento.

Máquinas manuales para corte de piedra: compactas y flexibles para talleres, pequeños lotes y trabajos en obra.

Para elegir el tipo de máquina adecuado, céntrate en tres factores: material y dureza, tamaño máximo de la pieza y producción diaria objetivo. Una vez claro el tipo, puedes comparar los modelos específicos arriba y solicitar la configuración que se adapte a tu flujo de trabajo.

Elegir la máquina para corte de piedra adecuada no se trata tanto de escoger el modelo "más grande" sino de ajustar tu pieza, material y objetivo de producción al tipo de máquina correcto. En la mayoría de los procesos de trabajo con piedra, las máquinas para corte de piedra se dividen en tres categorías prácticas: cortadoras disco puente CNC (cortadoras disco puente) para losas y trabajos de fabricación, máquinas cortadoras de bloques para procesamiento de alto volumen y máquinas manuales para talleres y trabajos flexibles en obra. Usa la guía a continuación para identificar primero la categoría adecuada y luego compara configuraciones dentro de esa categoría.

El tamaño máximo de la pieza es la forma más rápida de evitar comprar la máquina equivocada.

Losas / encimeras (fabricación)

Elige una cortadora disco puente CNC (a menudo buscada como máquina cortadora disco puente CNC o cortadora disco puente). Esta categoría está diseñada para precisión repetible, bordes limpios y cortes rectos y biselados eficientes en materiales de tamaño losa.

Grandes bloques de piedra (producción por lotes)

Elige una máquina cortadora de bloques (también llamada máquina cortadora de bloques o cortadora de bloques de piedra). Esta categoría está pensada para procesamiento de alto rendimiento, convirtiendo bloques en losas y baldosas con alimentación estable y estructura mecánica robusta.

Baldosas, piezas pequeñas, tareas de taller y cortes en obra

Elige una máquina manual para corte de piedra (cortadora manual de piedra). Es la opción práctica cuando el espacio, el presupuesto y la rapidez de instalación son más importantes que la automatización CNC.

Si tienes dudas, hazte una pregunta: "¿Mi trabajo principal es fabricación de losas, producción de bloques a losa o corte flexible en taller?" La respuesta suele determinar la categoría.

La dureza del material y el comportamiento del borde determinan cuánta estabilidad, potencia y refrigeración necesitas.

Granito / cuarzo / piedra artificial

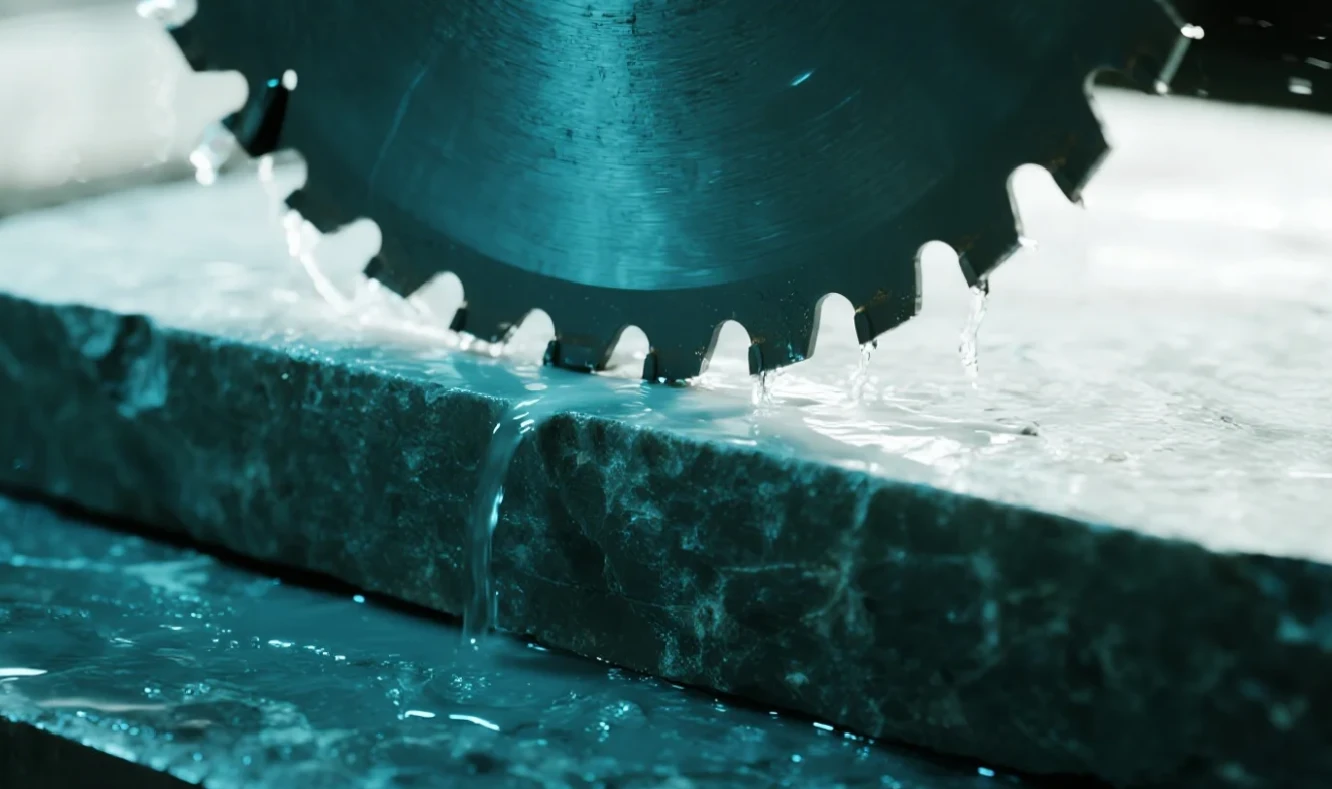

Son materiales exigentes. Prioriza una estructura estable, transmisión fiable y refrigeración por agua constante para proteger la vida útil del disco y reducir el astillado. Si tu producción diaria es alta, elige configuraciones que se mantengan estables bajo carga continua.

Mármol / caliza / arenisca

Las piedras más blandas también pueden ser sensibles en los bordes. Prioriza un corte suave, alimentación estable y calidad de acabado, especialmente si las piezas son decorativas o de superficies visibles.

Cerámica / porcelana / piedra sinterizada

A menudo requieren control cuidadoso para evitar daños en los bordes. La alimentación estable, refrigeración constante y el disco adecuado son más importantes que la "potencia bruta". Si tu flujo de trabajo incluye biselados o cortes de acabado frecuentes, planifica configuraciones que mantengan los bordes limpios.

Una forma sencilla de pensar en los materiales: los materiales más duros requieren mayor estabilidad de corte y disciplina de refrigeración; los materiales sensibles en el borde requieren alimentación más suave y mejor control de acabado.

Muchos compradores se centran en "¿puede cortar?" pero el coste real viene de la calidad del borde y el retrabajo.

Cortes rectos (los más comunes)

Todas las categorías pueden realizar cortes rectos, pero la producción y repetibilidad varían mucho. Para producción repetida, las cortadoras disco puente CNC y los cortadores de bloques robustos suelen reducir mano de obra y retrabajo.

Cortes biselados a 45 grados / inglete a 45°

Si el corte biselado es frecuente (encimeras, piezas arquitectónicas, acabados de borde), trátalo como un requisito principal. Una configuración de cortadora disco puente suele ser el enfoque más eficiente para biselados en losas, mientras que las máquinas manuales pueden realizar biselados en aplicaciones de taller a menor escala.

Trabajos de patrón / operaciones complejas (depende de la configuración)

Algunas configuraciones de cortadora disco puente permiten operaciones más complejas según los ejes y el diseño de la mesa. Si el corte de patrones es una necesidad real, defínelo desde el principio para seleccionar la configuración correcta.

La producción no es solo "cuántas piezas al día". Es el factor decisivo para la fiabilidad y el coste de mano de obra.

Trabajos de bajo volumen / mixtos

Elige flexibilidad y rapidez de instalación. Las máquinas manuales suelen ganar en eficiencia de costes cuando los trabajos cambian con frecuencia.

Producción de volumen medio

Prioriza la repetibilidad y el rendimiento estable. Las cortadoras disco puente CNC reducen mano de obra y ayudan a mantener la calidad del borde.

Producción de alto volumen / continua

Prioriza estructura robusta, facilidad de servicio y alimentación estable. Para procesamiento de bloques, esto suele indicar una configuración robusta de máquina cortadora de bloques diseñada para turnos largos.

Regla práctica: si el tiempo de mano de obra y el coste de retrabajo ya son un cuello de botella, la automatización se amortiza más rápido de lo que la mayoría espera, especialmente en procesos de fabricación de losas.

Una vez elegida la categoría, compara modelos usando puntos críticos de producción. Estos también son los datos que debes solicitar en una cotización.

A) Capacidad de corte (imprescindible)

Tamaño máximo de losa/bloque (largo/ancho)

Altura de corte / grosor máximo

Tamaño de mesa y recorrido útil (para cortadoras disco puente)

B) Sistema de disco y potencia de motor (adaptado al material)

Rango de diámetro de disco

Potencia de motor adecuada para la dureza y grosor del material

Estabilidad bajo carga (especialmente para granito/cuarzo)

C) Precisión y repetibilidad (procesos de fabricación)

La posición repetible importa más que la "precisión puntual"

La calidad del borde y menos astillado reducen el tiempo de retrabajo y pulido

D) Refrigeración y gestión de agua (a menudo subestimado)

La refrigeración por agua constante afecta la calidad de acabado y la vida útil del disco

En turnos largos, la gestión y filtración de agua influyen en el tiempo de actividad y el coste operativo

E) Nivel de automatización / configuración de ejes (principalmente para cortadoras disco puente CNC)

Mayor automatización mejora la repetibilidad y reduce la dependencia del operador

Elige la configuración según tus tipos de corte (recto, biselado, recortes repetidos, trabajos de patrón)

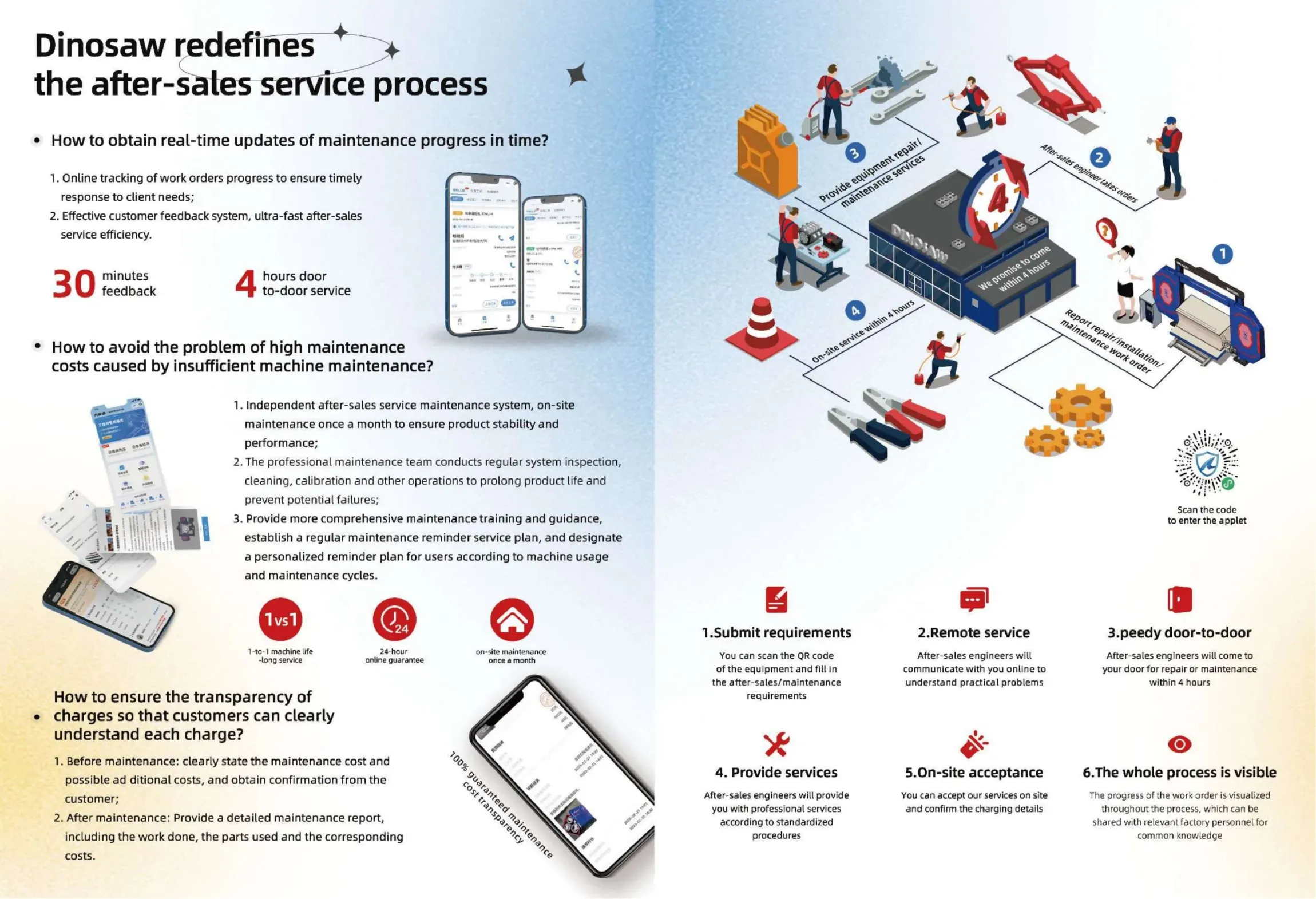

F) Acceso de mantenimiento y soporte técnico (tiempo de actividad)

El acceso fácil a piezas de desgaste reduce el tiempo de inactividad

La disponibilidad de repuestos y la respuesta postventa afectan directamente el coste total de propiedad

Si dos máquinas parecen similares en papel, el factor diferenciador suele ser: estabilidad en trabajo continuo, consistencia en calidad de borde y rapidez de mantenimiento.

Si quieres una confirmación rápida, usa esta lista:

Corto principalmente losas/encimeras → debo comparar máquinas cortadoras disco puente CNC

Corto principalmente bloques para producción por lotes → debo comparar máquinas cortadoras de bloques

Corto principalmente baldosas/trabajos pequeños/en obra → debo comparar máquinas manuales para corte de piedra

Mi material es granito/cuarzo → debo priorizar estabilidad, potencia y refrigeración

Necesito cortes biselados a 45° frecuentes → la configuración debe permitir ingletes repetibles

Mi objetivo es mayor producción diaria → la fiabilidad y facilidad de servicio son tan importantes como la velocidad

Para recomendar el tipo y configuración de máquina para corte de piedra adecuada, comparte:

Material (granito / mármol / cuarzo / cerámica / piedra sinterizada)

Pieza (losa / baldosa / bloque) + tamaño máximo + grosor

Tipo principal de corte (recto / biselado a 45° / recortes repetidos)

Producción diaria objetivo y tu cuello de botella actual (velocidad, mano de obra, calidad de borde, retrabajo)

Te recomendaremos la mejor categoría y configuración de máquina para tu flujo de trabajo y te enviaremos una cotización.

Una máquina para corte de piedra es un equipo industrial que corta piedra y otros materiales duros en losas, baldosas, bloques y piezas para fabricación con precisión y eficiencia controladas.

Para qué se usa: corte recto, dimensionado, recorte y (según configuración) corte biselado a 45° (inglete)

Materiales comunes: granito, mármol, cuarzo, caliza, cerámica/porcelana, piedra sinterizada

Cómo se suele categorizar (para compradores):

Máquinas cortadoras disco puente CNC / cortadoras disco puente (losas y fabricación)

Máquinas cortadoras de bloques / cortadoras de bloques de piedra (procesamiento de bloques a losa/baldosa)

Máquinas manuales para corte de piedra (talleres y trabajos flexibles)

La mayoría de los procesos de producción se dividen en tres tipos prácticos:

Cortadora disco puente CNC (cortadora disco puente): ideal para losas, encimeras y piezas para fabricación donde la repetibilidad y la calidad del borde son importantes

Máquina cortadora de bloques (cortadora de bloques): ideal para bloques grandes y procesamiento por lotes en losas/baldosas

Máquina manual para corte de piedra: ideal para pequeños talleres, baldosas, trabajos decorativos y trabajos en obra donde el espacio y el presupuesto son importantes

Consejo: elige primero el tipo (según la pieza) y luego compara modelos dentro de ese tipo.

Usa una regla de decisión de 3 factores:

Pieza: losa / baldosa / bloque (largo máximo, ancho, grosor, altura de corte)

Material: granito/cuarzo vs mármol/caliza vs cerámica/piedra sinterizada

Objetivo de producción: capacidad diaria + si los trabajos son repetitivos o mixtos

Luego valida con:

tipo de corte (recto vs biselado a 45°/inglete)

requisito de acabado (tolerancia al astillado de borde)

limitaciones del taller (espacio, servicios, mantenimiento)

En la práctica, los compradores los usan indistintamente.

"Máquina cortadora de piedra" suele enfatizar el método de corte (disco), mientras que "máquina para corte de piedra" es más amplio e incluye diferentes procesos (losa, baldosa, bloque).

Para SEO y claridad en una página principal:

Trata máquina(s) para corte de piedra como el término paraguas

Utiliza máquina cortadora de piedra / máquina para corte con disco de piedra como lenguaje de apoyo cuando sea relevante (por ejemplo, disco circular, corte con disco)

Una cortadora disco puente (cortadora disco puente CNC) se usa principalmente para corte y fabricación de losas: encimeras, piezas arquitectónicas y cortes precisos repetibles.

Ideal para: losas, encimeras, recortes de fregadero (según configuración), dimensionado repetido

Ventajas: repetibilidad, calidad de borde consistente, cortes rectos y biselados eficientes

Factores clave de selección: capacidad de losa, diseño/recorrido de mesa, nivel de automatización, necesidades de precisión, requisitos de bisel/patrón

Elige según tu pieza principal:

Elige una cortadora disco puente CNC si cortas losas y valoras la precisión de fabricación, bordes limpios y procesamiento repetible

Elige una máquina cortadora de bloques si cortas bloques grandes y tu prioridad es el rendimiento por lotes y la estabilidad bajo carga pesada

Prueba sencilla:

Si tu materia prima son principalmente losas → cortadora disco puente

Si tu materia prima son principalmente bloques → cortadora de bloques

Céntrate en especificaciones críticas de producción, no en términos de marketing:

Capacidad: tamaño máximo de losa, recorrido de corte, altura/grosor de corte

Precisión y repetibilidad: si la posición se mantiene consistente en el trabajo diario

Capacidad de biselado: rendimiento estable de inglete a 45° si lo usas con frecuencia

Sistema de disco: compatibilidad de diámetro de disco + potencia de motor adecuada al material/grosor

Automatización/configuración de ejes: elige según tus tipos de corte reales (recto, biselado, recortes repetidos, trabajos de patrón)

Refrigeración y gestión de agua: calidad de acabado + vida útil del disco + coste operativo

Sí—si la configuración está diseñada para ello. La calidad del corte biselado depende de la estabilidad y repetibilidad, no solo de "tener función de biselado".

Para evaluar la fiabilidad del biselado:

qué tan estable es la posición bajo carga

si el corte biselado es repetible durante el turno

si el astillado de borde está controlado (según material)

si la refrigeración es constante durante operaciones de biselado

Si los cortes biselados son frecuentes, trátalos como requisito principal al elegir la configuración.

Una máquina cortadora de bloques se utiliza para procesar grandes bloques de piedra en losas y baldosas con rendimiento estable.

Ideal para: producción de bloques a losa, corte por lotes, dimensionado de alto volumen

Ventajas: estabilidad robusta, rendimiento consistente, diseño orientado a producción

Factores clave de selección: tamaño máximo de bloque, altura de corte, disposición de discos, estabilidad de alimentación, accesibilidad de mantenimiento

Elige según tamaño de bloque + dureza + objetivo de producción:

Para granito/cuarzo: prioriza estabilidad de corte, transmisión robusta y disciplina de refrigeración; ajusta diámetro de disco y potencia al grosor/dureza

Para mármol/caliza: prioriza alimentación estable y calidad de acabado; reduce daños en el borde con configuración y refrigeración adecuadas

Para alta producción: el tiempo de actividad y facilidad de servicio son tan importantes como la velocidad; el coste de inactividad suele dominar el coste total

Qué preparar para una cotización correcta:

dimensiones de bloque + rango de grosor

tipo de material

objetivo de producción diaria y patrón de turnos

El astillado de borde suele deberse a una incompatibilidad entre el comportamiento del material y la estabilidad de corte.

Causas comunes:

alimentación inestable bajo carga

selección de disco no adecuada al material/grosor

refrigeración insuficiente o inconsistente

vibración excesiva o componentes desgastados

parámetros de corte demasiado agresivos para materiales sensibles en el borde

Cómo reducirlo:

asegura alimentación estable y estructura rígida adecuada a la dureza

mantén refrigeración constante (el flujo y limpieza del agua importan)

ajusta diámetro de disco y configuración al trabajo

prioriza la repetibilidad sobre la "máxima velocidad" en trabajos sensibles al astillado

Elige una máquina manual para corte de piedra cuando necesitas flexibilidad y eficiencia de costes más que automatización.

Ideal para: talleres, pequeños lotes, cortes de baldosas/decorativos, trabajos en obra

Usuarios típicos: pequeños talleres de fabricación, contratistas, instaladores

Por qué destaca: espacio compacto, instalación sencilla, menor coste inicial, buen retorno en trabajos mixtos

También es una opción práctica de entrada si tu carga de trabajo es variable y quieres mantener el coste operativo predecible.

Puede—pero las limitaciones de capacidad y estabilidad importan más en materiales duros.

Si planeas cortar granito/cuarzo con una máquina manual:

confirma la capacidad de corte y rango de grosor

prioriza estabilidad y refrigeración constante

espera menor rendimiento que con máquinas CNC/de producción

ajusta expectativas sobre acabado de borde y tiempo de retrabajo según dureza y tipo de corte

Si trabajas materiales duros y la producción diaria es alta, una categoría orientada a producción (cortadora disco puente o cortadora de bloques) suele ser más rentable a largo plazo.

Decide según repetibilidad y coste de mano de obra:

Elige CNC cuando los trabajos son repetitivos y la calidad/repetibilidad del borde afectan directamente la eficiencia y el retrabajo

Elige manual cuando los trabajos cambian con frecuencia, la producción es menor y el taller valora flexibilidad y espacio reducido

Métrica práctica:

Si el tiempo del operador + retrabajo es un cuello de botella visible, CNC suele amortizarse más rápido.

Para piedra sinterizada / porcelana, la calidad del borde y la estabilidad son críticas—estos materiales pueden ser sensibles a daños en el borde.

Prioridades de selección:

alimentación estable y comportamiento de corte controlado

refrigeración por agua constante y suministro limpio

configuración que soporte tu tipo principal de corte (recto vs biselado)

objetivos de producción realistas (evita buscar velocidad a costa de calidad de borde)

La mejor categoría depende de la pieza:

losas/fabricación → categoría cortadora disco puente CNC

dimensionado en taller/piezas pequeñas → categoría manual (dentro de límites de capacidad)

Los compradores suelen subestimar las limitaciones de capacidad. Usa estos criterios:

Tamaño máximo de pieza: largo/ancho y altura/grosor de corte (imprescindible)

Rango típico de grosor: no solo el máximo una vez al mes

Tipo de corte: los biselados suelen requerir más estabilidad y pueden afectar la producción efectiva

Objetivo de producción: piezas/día o metros/día, y cuán constante es esa demanda

Método seguro:

dimensiona la máquina para tus trabajos del percentil 90, no para extremos raros

evita comprar "justo lo suficiente" si planeas crecer; las actualizaciones suelen costar más que dimensionar correctamente desde el principio

Para una recomendación y cotización correctas, proporciona:

material (granito/mármol/cuarzo/cerámica/piedra sinterizada)

tipo de pieza (losa/baldosa/bloque) + tamaño máximo + rango de grosor

tipo principal de corte (recto / biselado a 45°)

objetivo de producción diaria y patrón de turnos

tu cuello de botella actual (velocidad, mano de obra, astillado de borde, retrabajo)

Esto permite al proveedor ajustar categoría + configuración en vez de adivinar.

Los temas de mantenimiento con mayor retorno son los que previenen tiempo de inactividad y pérdida de calidad:

refrigeración por agua constante y gestión de calidad del agua

inspección de piezas de desgaste que afectan la estabilidad (componentes de alimentación, piezas sensibles a alineación)

mantener el comportamiento de corte estable (reducir vibración y desviación de parámetros)

planificar acceso a servicio y repuestos para que el tiempo de inactividad no domine el coste de producción

Si realizas producción continua, el tiempo de actividad suele ser el mayor coste oculto—la estrategia de mantenimiento debe reflejarlo.

Español

Español

Obtén una solución sencilla

Chat en línea

Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

Hola 👋 ¿Cómo podemos ayudarte?