Manuelle Industrielle Steinschneidemaschine

Oct 29, 2025

Öffnungszeiten:8:30am-20:30pm

WhatsApp: +86 198-5901-3937

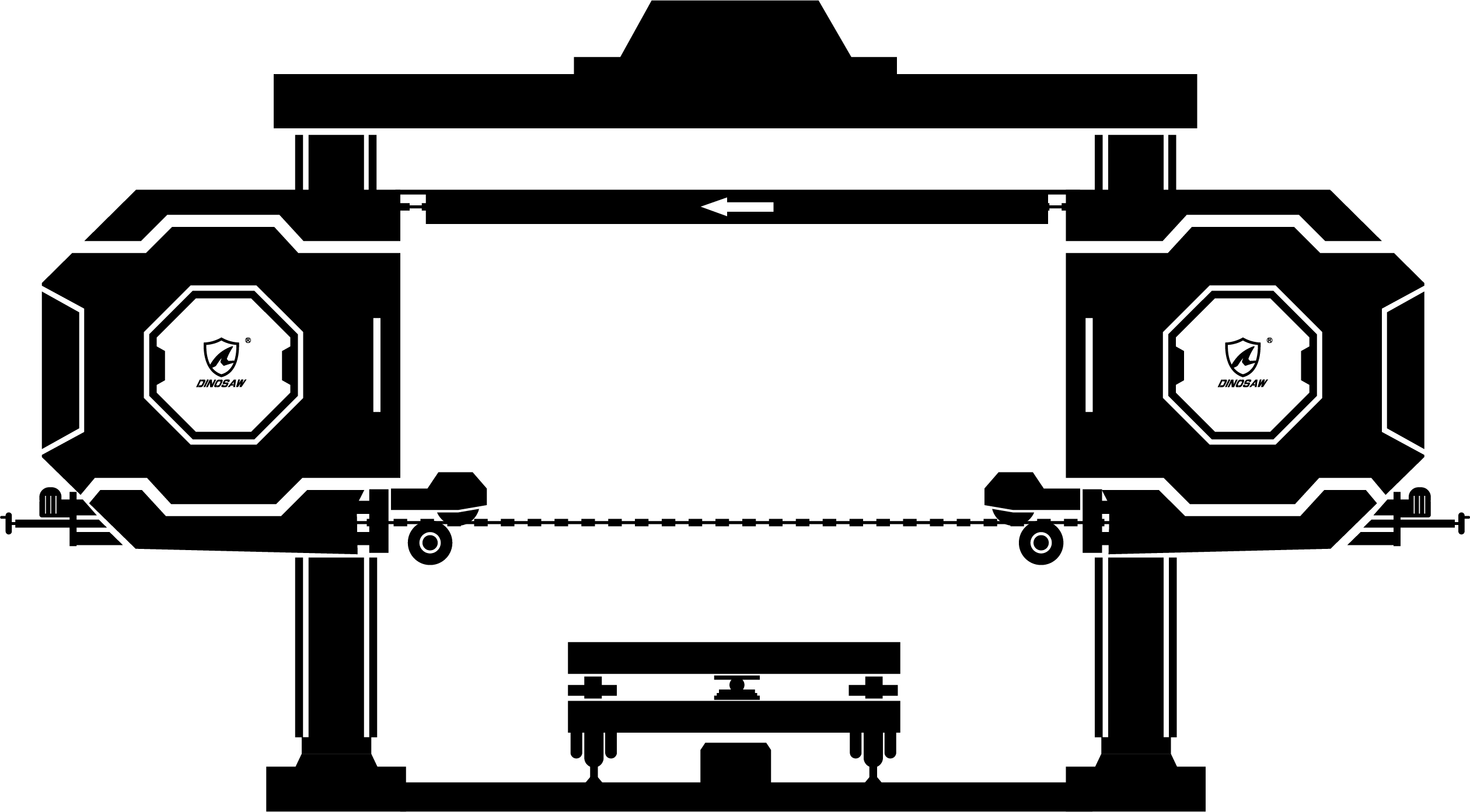

Brückensägen sind ein zentrales Steinschneidemaschinen-Typ für Platten- und Arbeitsplattenbearbeitung, ausgelegt auf wiederholbare Genauigkeit und saubere Kanten. Je nach Achskonfiguration und Tischaufbau ermöglichen sie gerade Schnitte, 45° Gehrungsschnitte (Mitte) und komplexere Muster für Fertigungsprozesse.

Wenn Sie Hilfe bei der Auswahl einer Brückensägen-Konfiguration benötigen, teilen Sie uns Ihr Material, die maximale Plattengröße und den täglichen Output mit – wir empfehlen die passende Achsenausführung und Optionen und erstellen ein Angebot.

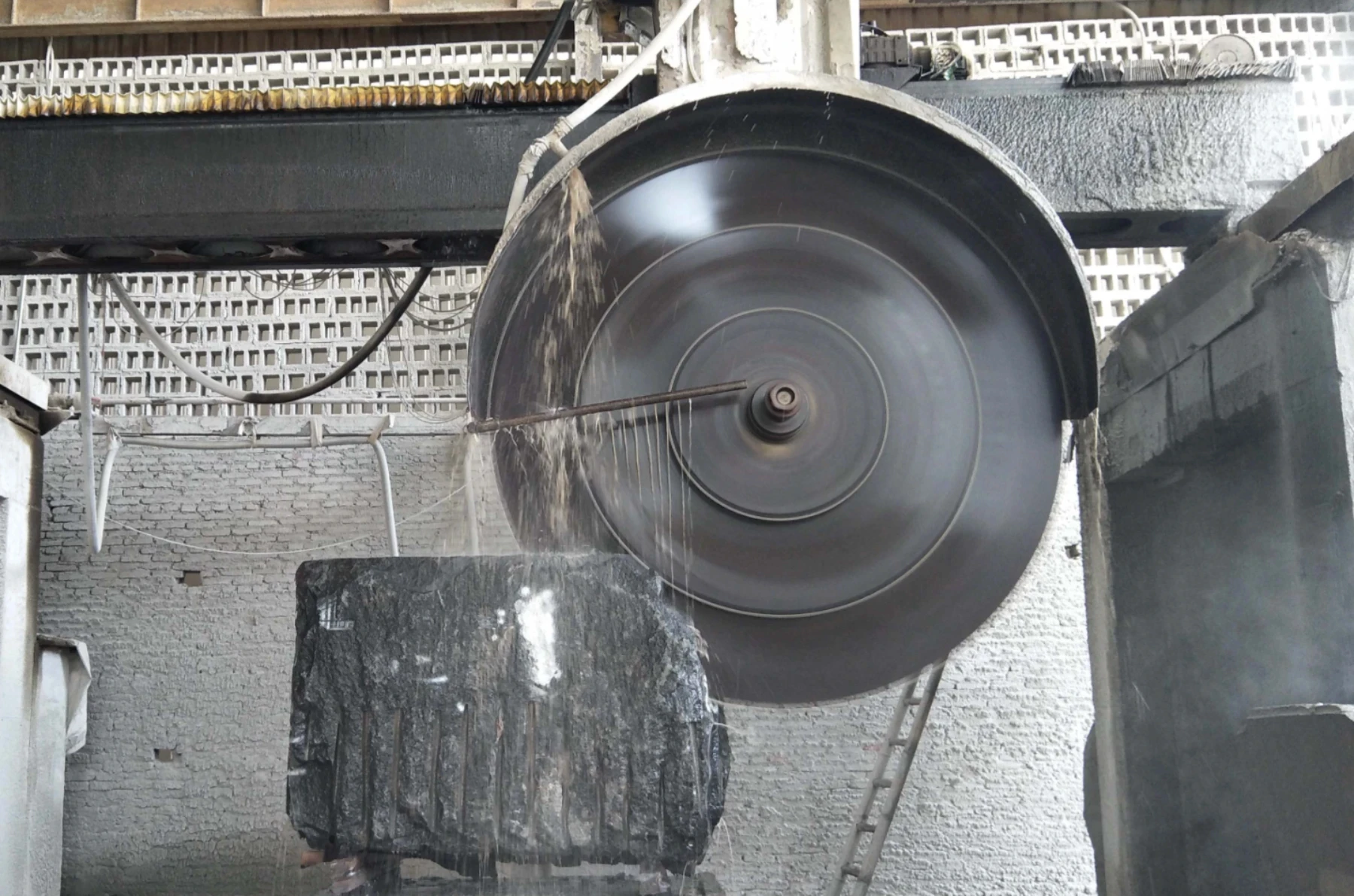

Blockschneidemaschinen sind darauf ausgelegt, große Steinblöcke zu gleichmäßigen Platten und Fliesen mit stabilem Durchsatz zu verarbeiten. Sie sind die richtige Wahl für die Serienproduktion, wenn Output, Zuverlässigkeit und gleichmäßiges Schneiden unter hoher Belastung im Vordergrund stehen.

Wählen Sie diesen Typ für Granit, Marmor, Kalkstein und andere Natursteine – insbesondere, wenn Blockgröße und tägliche Kapazität die wichtigsten Einschränkungen sind. Teilen Sie uns Ihre Blockmaße, das Material und den Ziel-Output mit, und wir empfehlen das passende Maschinenlayout und die geeigneten Sägeblätter.

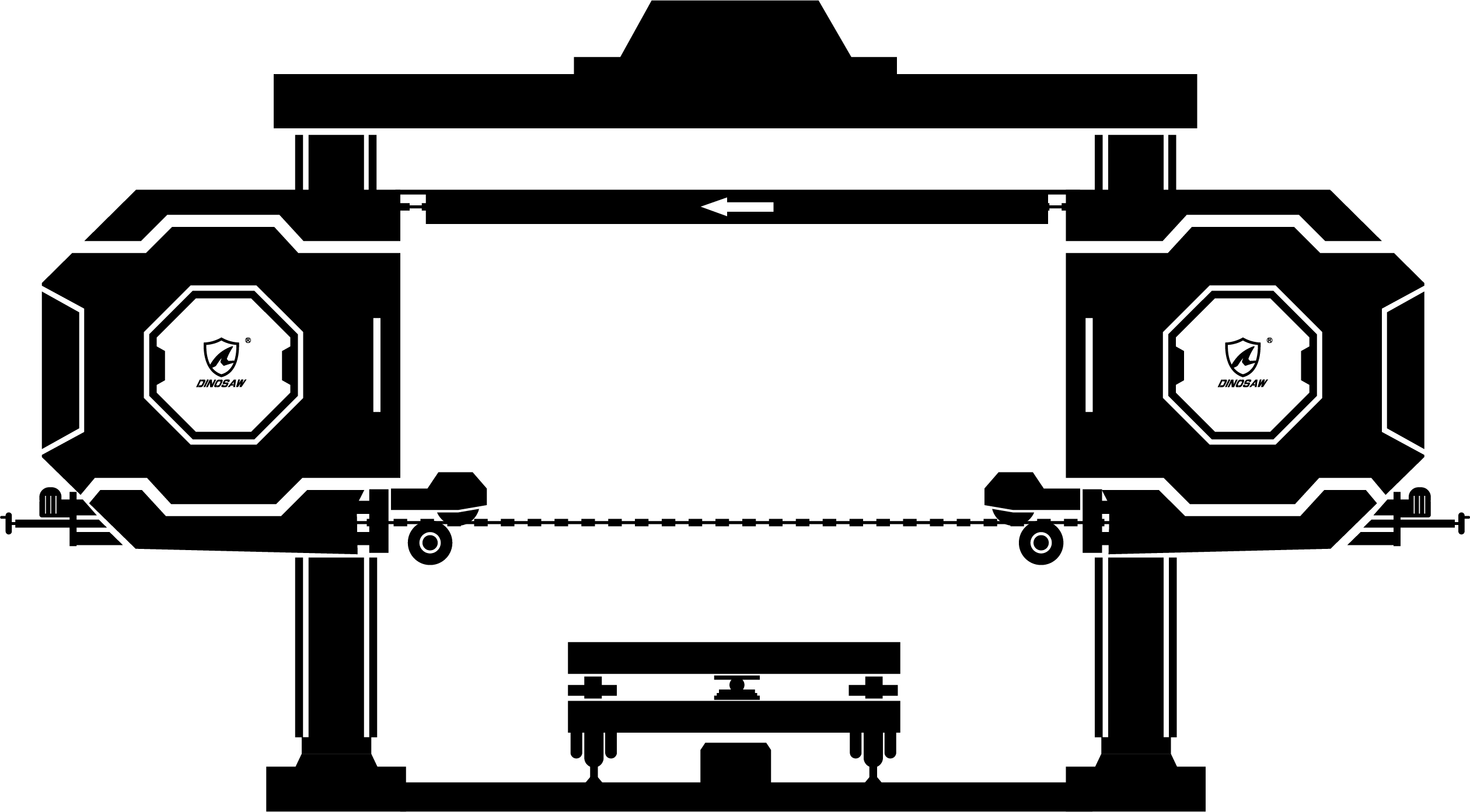

Manuelle Steinschneidemaschinen sind kompakte Lösungen für kleine bis mittlere Betriebe, die flexibles Schneiden ohne CNC-Automatisierung benötigen. Sie werden häufig für Fliesen, Keramik, Kalkstein, Sandstein und Dekorstein eingesetzt, wo schneller Aufbau, geringer Platzbedarf und Kosteneffizienz zählen.

Für gerade und 45° Gehrungsschnitte in Werkstätten oder auf Baustellen bieten manuelle Maschinen praktische Kontrolle und zuverlässige Ergebnisse. Wenn Sie uns Ihr Material, die maximale Schnittgröße und den typischen Schnitttyp mitteilen, empfehlen wir die beste Lösung und erstellen ein Angebot.

Steinschneidemaschinen sind Industriemaschinen, die Stein und andere harte Materialien mit kontrollierter Präzision und Effizienz schneiden. In der Praxis werden sie meist nach Anwendungsbereich in CNC-Brückensägen, Blockschneidemaschinen und manuelle Steinschneidemaschinen unterteilt – die gleichen drei Kategorien, die auf dieser Seite vorgestellt werden.

CNC-Brückensägen: Ideal für Platten und Arbeitsplatten-Rohlinge, bei denen Kantenqualität, Wiederholbarkeit und Gehrungsschnitte wichtig sind.

Blockschneidemaschinen: Entwickelt für die Hochdurchsatzbearbeitung großer Blöcke zu Platten und Fliesen.

Manuelle Steinschneidemaschinen: Kompakt und flexibel für Werkstätten, Kleinserien und Außeneinsätze.

Um den richtigen Maschinentyp zu wählen, konzentrieren Sie sich auf drei Faktoren: Material & Härte, maximale Werkstückgröße und tägliches Output-Ziel. Ist der Typ klar, können Sie die oben genannten Modelle vergleichen und die Konfiguration für Ihren Workflow anfragen.

Die Wahl der richtigen Steinschneidemaschine hängt weniger davon ab, ein „größeres“ Modell zu wählen, sondern vielmehr davon, Ihr Werkstück, Material und Output-Ziel mit dem passenden Maschinentyp abzustimmen. In den meisten Steinbearbeitungsprozessen werden Steinschneidemaschinen in drei praktische Kategorien unterteilt: CNC-Brückensägen (Brückensägen) für Platten- und Fertigungsarbeiten, Blockschneidemaschinen für die Hochvolumenbearbeitung von Blöcken und manuelle Steinschneidemaschinen für Werkstätten und flexible Außeneinsätze. Nutzen Sie den Leitfaden unten, um zunächst die richtige Kategorie einzugrenzen und vergleichen Sie dann die Konfigurationen innerhalb dieser Kategorie.

Die maximale Werkstückgröße ist der schnellste Weg, Fehlkäufe zu vermeiden.

Platten / Arbeitsplatten-Rohlinge (Fertigung)

Wählen Sie eine CNC-Brückensäge (oft gesucht als CNC-Brückensägenmaschine oder Brückenschneidemaschine). Diese Kategorie ist auf wiederholbare Präzision, saubere Kanten und effiziente gerade und Gehrungsschnitte bei Plattenmaterial ausgelegt.

Große Steinblöcke (Serienproduktion)

Wählen Sie eine Blockschneidemaschine (auch als Blockschneidemaschine oder Steinblockschneider bezeichnet). Diese Kategorie ist für die Hochdurchsatzbearbeitung ausgelegt – Blöcke werden zu Platten und Fliesen mit stabiler Zuführung und robuster Mechanik verarbeitet.

Fliesen, kleine Teile, Werkstattaufgaben und Außenschnitte

Wählen Sie eine manuelle Steinschneidemaschine (manueller Steinschneider). Dies ist die praktische Option, wenn Platzbedarf, Budget und schneller Aufbau wichtiger sind als CNC-Automatisierung.

Wenn Sie unsicher sind, stellen Sie sich eine Frage: „Ist meine Hauptaufgabe Plattenfertigung, Block-zu-Platten-Produktion oder flexibles Werkstattschneiden?“ Die Antwort bestimmt meist die Kategorie.

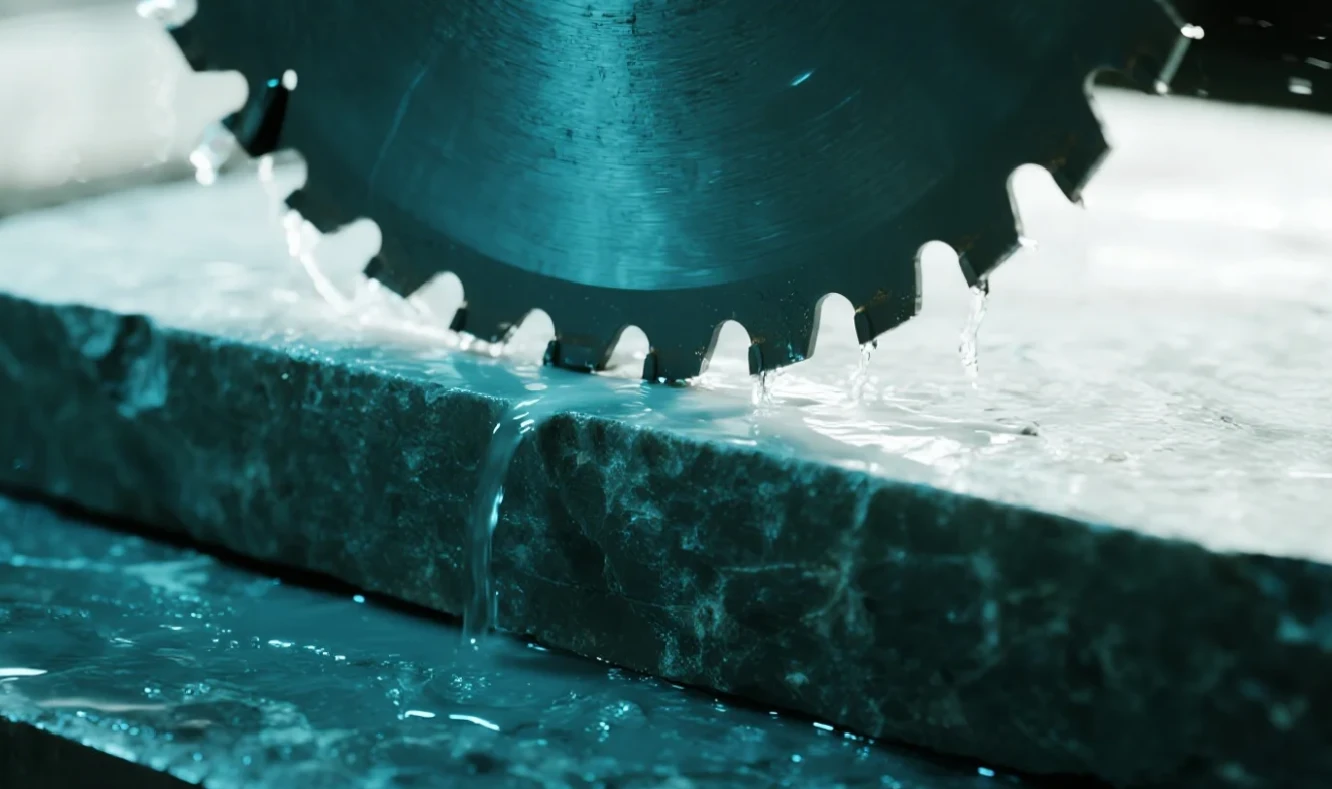

Materialhärte und Kantenverhalten bestimmen, wie viel Stabilität, Leistung und Kühlung Sie benötigen.

Granit / Quarz / Kunststein

Diese Materialien sind anspruchsvoll. Priorisieren Sie einen stabilen Rahmen, zuverlässigen Antrieb und konstante Wasserkühlung, um die Lebensdauer der Sägeblätter zu schützen und Ausbrüche zu reduzieren. Bei hohem Tagesoutput wählen Sie Konfigurationen, die unter Dauerlast stabil bleiben.

Marmor / Kalkstein / Sandstein

Weichere Steine können dennoch kantenempfindlich sein. Priorisieren Sie ruhiges Schneidverhalten, stabile Zuführung und Oberflächenqualität – besonders bei dekorativen oder sichtbaren Teilen.

Keramik / Porzellan / gesinterter Stein

Diese erfordern oft sorgfältige Kontrolle, um Kantenschäden zu vermeiden. Stabile Zuführung, konstante Kühlung und die richtige Sägeblatt-Konfiguration sind wichtiger als „reine Leistung“. Wenn Ihr Workflow häufig Gehrungen oder Feinschnitte umfasst, planen Sie Konfigurationen, die saubere Kanten gewährleisten.

Eine einfache Faustregel für Materialien: Härtere Materialien erfordern mehr Schneidestabilität und Kühlmanagement; kantenempfindliche Materialien benötigen ruhigere Zuführung und bessere Oberflächenkontrolle.

Viele Käufer fragen „Kann sie schneiden?“, aber die tatsächlichen Kosten entstehen durch Kantenqualität und Nacharbeit.

Gerade Schnitte (am häufigsten)

Alle Kategorien können gerade Schnitte ausführen, aber Output und Wiederholbarkeit unterscheiden sich deutlich. Für Serienproduktion reduzieren CNC-Brückensägen und robuste Blockschneider meist Arbeitsaufwand und Nacharbeit.

45-Grad-Gehrungsschnitte / 45° Mitterschnitte

Wenn Gehrungsschnitte häufig sind (Arbeitsplatten, Architekturteile, Kantenbearbeitung), behandeln Sie dies als Hauptanforderung. Eine Brückensägen-Konfiguration ist meist die effizienteste Lösung für Gehrungsarbeiten bei Platten, während manuelle Maschinen Gehrungsschnitte für kleinere Werkstattanwendungen ermöglichen.

Musterarbeiten / komplexe Operationen (abhängig von der Konfiguration)

Einige Brückensägen-Konfigurationen unterstützen komplexere Arbeiten, abhängig von Achsenausführung und Tischdesign. Wenn Musterschnitte wirklich benötigt werden, definieren Sie dies im Voraus, damit die richtige Konfiguration gewählt wird.

Output ist nicht nur „wie viele Stück pro Tag“. Es ist der entscheidende Faktor für Zuverlässigkeit und Arbeitskosten.

Niedrigvolumige / gemischte Jobs

Wählen Sie Flexibilität und schnellen Aufbau. Manuelle Maschinen punkten oft bei Kosteneffizienz, wenn die Aufgaben häufig wechseln.

Mittlere Serienproduktion

Priorisieren Sie Wiederholbarkeit und stabilen Durchsatz. CNC-Brückensägen reduzieren Arbeitsaufwand und sorgen für gleichbleibende Kantenqualität.

Hochvolumige / kontinuierliche Produktion

Setzen Sie auf robuste Bauweise, Wartungsfreundlichkeit und stabile Zuführung. Bei der Blockbearbeitung deutet dies meist auf eine robuste Blockschneidemaschine hin, die für lange Schichten ausgelegt ist.

Praktische Faustregel: Wenn Arbeitszeit und Nacharbeitskosten bereits ein Engpass sind, lohnt sich Automatisierung schneller als die meisten Käufer erwarten – besonders bei Plattenfertigung.

Haben Sie die Kategorie gewählt, vergleichen Sie die Modelle anhand produktionkritischer Kriterien. Diese sollten Sie auch im Angebot anfragen.

A) Schneidkapazität (unverzichtbar)

Maximale Platten-/Blockgröße (Länge/Breite)

Schnitthöhe / maximale Dicke

Tischgröße und nutzbarer Verfahrweg (bei Brückensägen)

B) Sägeblattsystem und Antriebsleistung (materialabhängig)

Sägeblatt-Durchmesserbereich

Motorleistung passend zu Materialhärte und Dicke

Stabilität unter Last (besonders bei Granit/Quarz)

C) Genauigkeit und Wiederholbarkeit (Fertigungsprozesse)

Wiederholbare Positionierung ist wichtiger als „Einmalgenauigkeit“

Kantenqualität und weniger Ausbrüche reduzieren Nacharbeit und Polierzeit

D) Kühlung und Wassermanagement (oft unterschätzt)

Konstante Wasserkühlung beeinflusst Oberflächenqualität und Sägeblatt-Lebensdauer

Bei langen Produktionsschichten beeinflussen Wasserhandling und Filtration die Betriebszeit und Kosten

E) Automatisierungsgrad / Achskonfiguration (vor allem bei CNC-Brückensägen)

Höhere Automatisierung verbessert Wiederholbarkeit und reduziert Bedienerabhängigkeit

Wählen Sie die Konfiguration entsprechend Ihrer Schnittarten (gerade, Gehrung, wiederholtes Trimmen, Musterarbeiten)

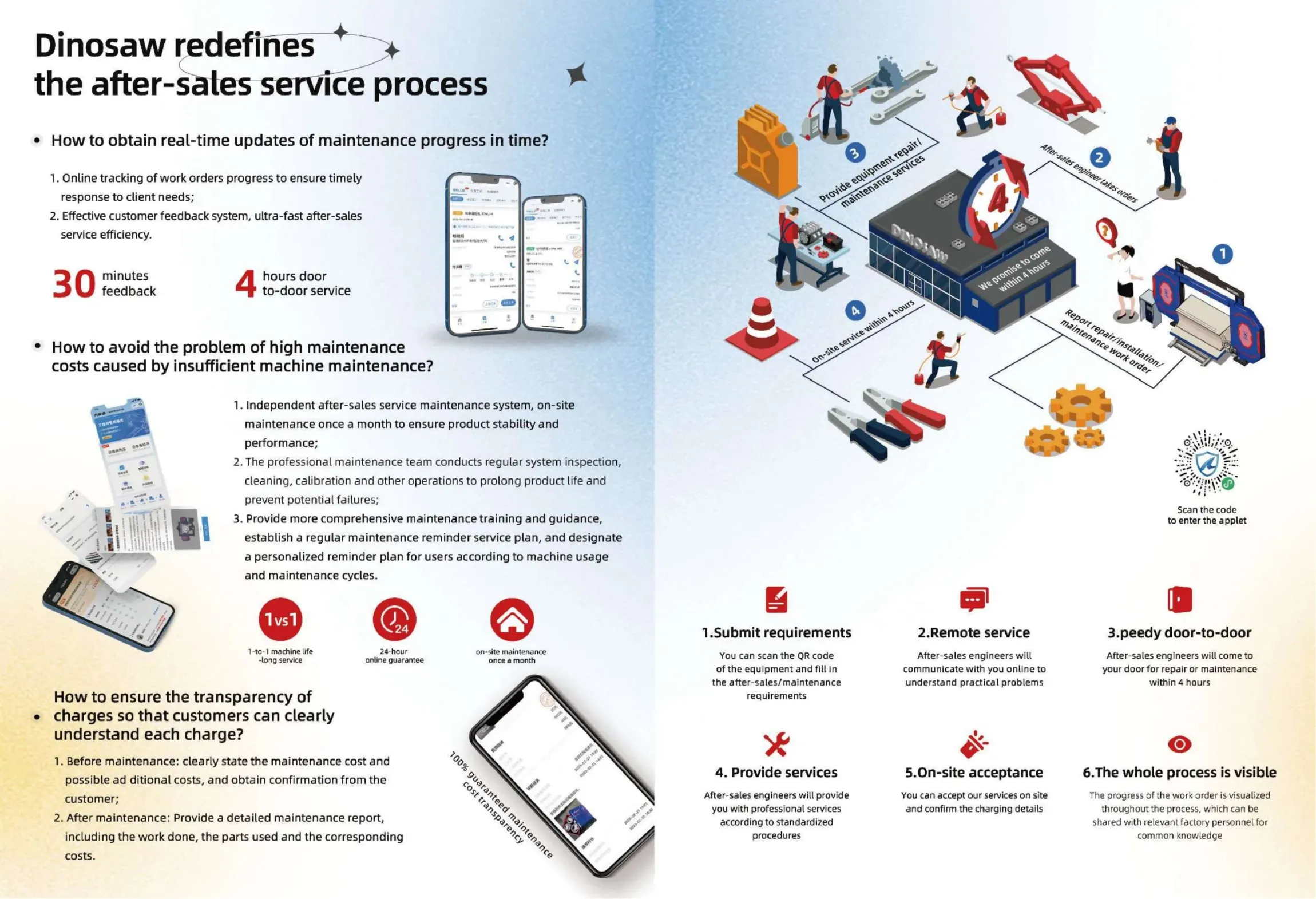

F) Wartungszugang und Serviceunterstützung (Betriebszeit)

Einfacher Zugang zu Verschleißteilen reduziert Ausfallzeiten

Verfügbarkeit von Ersatzteilen und Reaktionszeit im After-Sales beeinflussen die Gesamtkosten direkt

Wenn zwei Maschinen auf dem Papier ähnlich wirken, sind die echten Unterschiede oft: Stabilität bei Dauerbetrieb, gleichbleibende Kantenqualität und wie schnell sie gewartet werden kann.

Für eine schnelle Bestätigung nutzen Sie diese Checkliste:

Ich schneide hauptsächlich Platten/Arbeitsplatten → Ich sollte CNC-Brückensägen vergleichen

Ich schneide hauptsächlich Blöcke für Serienproduktion → Ich sollte Blockschneidemaschinen vergleichen

Ich schneide hauptsächlich Fliesen/kleine Jobs/Außeneinsätze → Ich sollte manuelle Steinschneidemaschinen vergleichen

Mein Material ist Granit/Quarz → Ich sollte Stabilität, Leistung und Kühlung priorisieren

Ich benötige häufig 45° Gehrungsschnitte → Die Konfiguration muss wiederholbare Gehrungsschnitte unterstützen

Mein Ziel ist höherer Tagesoutput → Zuverlässigkeit und Wartungsfreundlichkeit sind ebenso wichtig wie Geschwindigkeit

Um den passenden Steinschneidemaschinen-Typ und die Konfiguration zu empfehlen, teilen Sie uns bitte mit:

Material (Granit / Marmor / Quarz / Keramik / gesinterter Stein)

Werkstück (Platte / Fliese / Block) + maximale Größe + Dicke

Hauptschnittart (gerade / 45° Gehrung / wiederholtes Trimmen)

Tagesoutput-Ziel und aktueller Engpass (Geschwindigkeit, Arbeitsaufwand, Kantenqualität, Nacharbeit)

Wir empfehlen die beste Maschinenkategorie und Konfiguration für Ihren Workflow und erstellen ein Angebot.

Eine Steinschneidemaschine ist eine Industriemaschine, die Stein und andere harte Materialien zu Platten, Fliesen, Blöcken und Fertigungsrohlingen mit kontrollierter Präzision und Effizienz schneidet.

Wofür sie verwendet wird: gerade Schnitte, Größenanpassung, Trimmen und (je nach Konfiguration) 45° Gehrungsschnitte

Gängige Materialien: Granit, Marmor, Quarz, Kalkstein, Keramik/Porzellan, gesinterter Stein

Wie sie typischerweise kategorisiert wird (käuferfreundlich):

CNC-Brückensägen / Brückenschneidemaschinen (Platten & Fertigung)

Blockschneidemaschinen / Blockschneider (Block-zu-Platte/Fliese-Durchsatz)

Manuelle Steinschneidemaschinen (Werkstätten & flexible Anwendungen)

Die meisten Produktionsprozesse fallen in drei praktische Typen:

CNC-Brückensäge (Brückenschneidemaschine): ideal für Platten, Arbeitsplatten und Fertigungsrohlinge, wenn Wiederholbarkeit und Kantenqualität zählen

Blockschneidemaschine (Blockschneider): ideal für große Blöcke und Serienbearbeitung zu Platten/Fliesen

Manuelle Steinschneidemaschine: ideal für kleine Betriebe, Fliesen, Dekorarbeiten und Außeneinsätze, wenn Platzbedarf und Budget zählen

Tipp: Wählen Sie zuerst den Typ (nach Werkstück), dann vergleichen Sie die Modelle innerhalb des Typs.

Nutzen Sie die 3-Faktor-Entscheidungsregel:

Werkstück: Platte / Fliese / Block (max. Länge, Breite, Dicke, Schnitthöhe)

Material: Granit/Quarz vs Marmor/Kalkstein vs Keramik/gesinterter Stein

Output-Ziel: Tageskapazität + ob die Jobs wiederholend oder gemischt sind

Validieren Sie dann mit:

Schnittart (gerade vs 45° Gehrung/Mitte)

Oberflächenanforderung (Kantenbruch-Toleranz)

Werkstatt-Einschränkungen (Platzbedarf, Versorgung, Wartung)

In der Praxis werden beide Begriffe synonym verwendet.

„Steinsägemaschine“ betont oft die Schneidtechnik (Sägeblatt), während „Steinschneidemaschine“ breiter gefasst ist und verschiedene Arbeitsabläufe (Platte, Fliese, Block) umfasst.

Für SEO und Klarheit auf einer Übersichtsseite:

Behandeln Sie Steinschneidemaschine(n) als Oberbegriff

Nutzen Sie Steinsägemaschine / Steinschneidesägemaschine als ergänzende Begriffe, wenn relevant (z. B. Kreissäge, sägebasierte Schnitte)

Eine Brückenschneidemaschine (CNC-Brückensäge) wird hauptsächlich für Plattenzuschnitt und Fertigung verwendet – Arbeitsplatten-Rohlinge, Architekturteile und wiederholbare Präzisionsschnitte.

Ideal für: Platten, Arbeitsplatten, Ausschnitte für Spülen (je nach Setup), wiederholte Größenanpassung

Stärken: Wiederholbarkeit, gleichbleibende Kantenqualität, effiziente gerade und Gehrungsschnitte

Wichtige Auswahlkriterien: Plattengröße, Tischdesign/Verfahrweg, Automatisierungsgrad, Genauigkeitsbedarf, Gehrungs-/Musteranforderungen

Wählen Sie nach Ihrem Hauptwerkstück:

Wählen Sie eine CNC-Brückensäge, wenn Sie Platten schneiden und Wert auf Fertigungsgenauigkeit, saubere Kanten und wiederholbare Prozesse legen

Wählen Sie eine Blockschneidemaschine, wenn Sie große Blöcke schneiden und Durchsatz sowie Stabilität unter hoher Last im Vordergrund stehen

Ein einfacher Test:

Wenn Ihr Rohmaterial überwiegend Platten sind → Brückensäge

Wenn Ihr Rohmaterial überwiegend Blöcke sind → Blockschneider

Konzentrieren Sie sich auf produktionkritische Spezifikationen, nicht auf Marketingbegriffe:

Kapazität: maximale Plattengröße, Verfahrwege, Schnitthöhe/Dicke

Genauigkeit & Wiederholbarkeit: ob die Positionierung im täglichen Betrieb konstant bleibt

Gehrungsfähigkeit: stabile 45° Mitte-Leistung, wenn Sie diese oft nutzen

Sägeblattsystem: Kompatibilität des Sägeblattdurchmessers + Motorleistung passend zu Material/Dicke

Automatisierung/Achskonfiguration: wählen Sie nach Ihren tatsächlichen Schnittarten (gerade, Gehrung, wiederholtes Trimmen, Musterarbeiten)

Wasserkühlung & -management: Oberflächenqualität + Sägeblatt-Lebensdauer + Betriebskosten

Ja – wenn die Konfiguration dafür ausgelegt ist. Die Gehrungsqualität hängt von Stabilität und Wiederholbarkeit ab, nicht nur von einer „Gehrungsfunktion“.

So bewerten Sie die Gehrungszuverlässigkeit:

wie stabil die Positionierung unter Last ist

ob Gehrungsschnitte über eine Schicht hinweg wiederholbar sind

ob Kantenbrüche kontrolliert werden (materialabhängig)

ob die Kühlung bei Gehrungsarbeiten konstant bleibt

Wenn Gehrungsschnitte häufig sind, behandeln Sie diese als Hauptanforderung bei der Auswahl der Konfiguration.

Eine Blockschneidemaschine wird verwendet, um große Steinblöcke zu Platten und Fliesen mit stabilem Durchsatz zu verarbeiten.

Ideal für: Block-zu-Platte-Produktion, Serienzuschnitt, Hochvolumen-Größenanpassung

Stärken: robuste Stabilität, konstanter Durchsatz, produktionsorientiertes Design

Wichtige Auswahlkriterien: maximale Blockgröße, Schnitthöhe, Sägeblattanordnung, Zuführstabilität, Wartungszugang

Wählen Sie nach Blockgröße + Härte + Output-Ziel:

Für Granit/Quarz: Priorisieren Sie Schneidestabilität, robusten Antrieb und konsequente Kühlung; stimmen Sie Sägeblattdurchmesser und Leistung auf Dicke/Härte ab

Für Marmor/Kalkstein: Priorisieren Sie stabile Zuführung und Oberflächenqualität; reduzieren Sie Kantenbrüche durch richtige Einstellung und Kühlung

Für hohen Output: Betriebszeit und Wartungsfreundlichkeit sind ebenso wichtig wie Geschwindigkeit – Ausfallzeiten bestimmen meist die Gesamtkosten

Was Sie für ein korrektes Angebot vorbereiten sollten:

Blockmaße + Dickenbereich

Materialtyp

Tagesoutput-Ziel und Schichtmuster

Kantenbrüche entstehen meist durch ein Missverhältnis zwischen Materialverhalten und Schneidestabilität.

Häufige Ursachen:

instabile Zuführung unter Last

Sägeblattwahl nicht passend zu Material/Dicke

unzureichende oder inkonsistente Wasserkühlung

übermäßige Vibration oder verschlissene Komponenten

zu aggressive Schnittparameter bei kantenempfindlichen Materialien

So reduzieren Sie Kantenbrüche:

sorgen Sie für stabile Zuführung und eine steife Konstruktion passend zur Härte

halten Sie die Kühlung konstant (Wasserfluss/Sauberkeit zählt)

stimmen Sie Sägeblattdurchmesser und Setup auf die Aufgabe ab

priorisieren Sie Wiederholbarkeit statt „maximaler Geschwindigkeit“ bei kantenempfindlichen Arbeiten

Wählen Sie eine manuelle Steinschneidemaschine, wenn Sie Flexibilität und Kosteneffizienz wichtiger als Automatisierung sind.

Ideal für: Werkstätten, Kleinserien, Fliesen/Dekorschnitte, Außeneinsätze

Typische Nutzer: kleine Fertigungsbetriebe, Handwerker, Monteure

Vorteile: kompakter Platzbedarf, einfacher Aufbau, geringe Anschaffungskosten, gutes ROI bei gemischten Arbeiten

Auch als praktischer Einstieg geeignet, wenn Ihr Arbeitsvolumen schwankt und Sie die Betriebskosten kalkulierbar halten möchten.

Er kann – aber Kapazitäts- und Stabilitätsgrenzen sind bei härteren Materialien wichtiger.

Wenn Sie Granit/Quarz mit einer manuellen Maschine schneiden möchten:

prüfen Sie Schnittkapazität und Dickenbereich

priorisieren Sie Stabilität und konstante Kühlung

rechnen Sie mit geringerem Durchsatz als bei CNC-/Produktionsmaschinen

setzen Sie realistische Erwartungen bei Kantenfinish und Nacharbeitszeit je nach Härte und Schnittart

Bei harten Materialien und hohem Tagesoutput ist eine produktionsorientierte Kategorie (Brückensäge oder Blockmaschine) langfristig meist kosteneffizienter.

Entscheiden Sie nach Wiederholbarkeit und Arbeitskosten:

Wählen Sie CNC, wenn die Arbeiten wiederholend sind und Kantenqualität/Wiederholbarkeit die Produktionseffizienz und Nacharbeit direkt beeinflussen

Wählen Sie manuell, wenn die Arbeiten häufig wechseln, der Output geringer ist und Flexibilität sowie kleiner Platzbedarf zählen

Praktischer Maßstab:

Wenn Bedienerzeit + Nacharbeit ein sichtbarer Engpass sind, amortisiert sich CNC meist schneller.

Für gesinterten Stein / Porzellan sind Kantenqualität und Stabilität entscheidend – diese Materialien sind oft kantenempfindlich.

Auswahlkriterien:

stabile Zuführung und kontrolliertes Schneidverhalten

konstante Wasserkühlung und saubere Wasserversorgung

Konfiguration, die Ihren Hauptschnitttyp unterstützt (gerade vs Gehrung)

realistische Durchsatzziele (vermeiden Sie Geschwindigkeit auf Kosten der Kantenqualität)

Die beste Kategorie hängt vom Werkstück ab:

Platten/Fertigung → CNC-Brückensägen-Kategorie

Werkstattgrößen/Kleinserien → manuelle Kategorie (innerhalb der Kapazitätsgrenzen)

Käufer unterschätzen oft die Kapazitätsgrenzen. Nutzen Sie diese:

Maximale Werkstückgröße: Länge/Breite und Schnitthöhe/Dicke (unverzichtbar)

Typischer Dickenbereich: nicht nur das Maximum einmal im Monat

Schnittart: Gehrungsschnitte erfordern oft mehr Stabilität und beeinflussen den effektiven Durchsatz

Output-Ziel: Stück/Tag oder Meter/Tag und wie konstant die Nachfrage ist

Sichere Methode:

dimensionieren Sie die Maschine für Ihre 90%-Jobs, nicht für seltene Ausnahmen

vermeiden Sie „gerade ausreichende“ Kapazität, wenn Sie Wachstum planen; Nachrüstungen kosten meist mehr als einmal korrekt dimensionieren

Für eine korrekte Empfehlung und ein Angebot geben Sie bitte an:

Material (Granit/Marmor/Quarz/Keramik/gesinterter Stein)

Werkstücktyp (Platte/Fliese/Block) + maximale Größe + Dickenbereich

Hauptschnittart (gerade / 45° Gehrung)

Tagesoutput-Ziel und Schichtmuster

Ihr aktueller Engpass (Geschwindigkeit, Arbeitsaufwand, Kantenbruch, Nacharbeit)

So kann der Anbieter Kategorie + Konfiguration passend auswählen, statt zu raten.

Die wichtigsten Wartungsthemen sind jene, die Ausfallzeiten und Qualitätsverlust verhindern:

konstante Wasserkühlung und Wasserqualitätsmanagement

Inspektion von Verschleißteilen, die die Stabilität beeinflussen (Zuführkomponenten, ausrichtungsrelevante Teile)

stabile Schneidleistung erhalten (Vibration und Parameterdrift reduzieren)

Servicezugang und Ersatzteilplanung, damit Ausfallzeiten nicht die Produktionskosten dominieren

Bei kontinuierlicher Produktion ist die Betriebszeit oft der größte versteckte Kostenfaktor – die Wartungsstrategie sollte dies widerspiegeln.

Deutsch

Deutsch

Einfache Lösung erhalten

Online-Chat

Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Hallo 👋 Wie können wir helfen?