Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

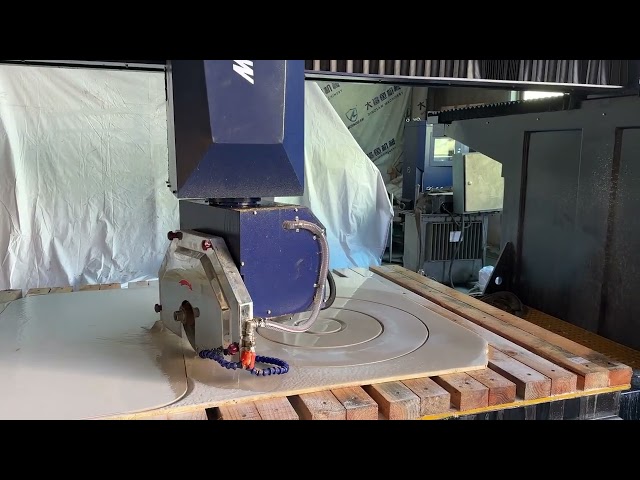

Fallstudie zum Schneiden von Marmorarbeitsplatten mit einer CNC 5-Achs-Brückensäge, einschließlich präzisem Plattenzuschnitt, Ausschnitten für Spülen und Kantengestaltung für Küchen- und Innenanwendungen.

▶

▶Fallübersicht

Material

Marmor

Verarbeitungsmethode

CNC 5-Achs Brückensäge schneiden

Typische Anwendung

Marmorarbeitsplatten mit Spülenausschnitten und fertigen Kanten

Anwendbare Märkte

Arbeitsplattenfertigung, Innenausbau mit Stein, Küchen- und Badprojekte

Verarbeitungsschwerpunkt

Präzise Plattenmaße, saubere Ausschnitte und gleichmäßige Kantenausbildung

Zugehöriges Produkt

DINOSAW CNC 5-Achs Brückensäge

Herstellung von Marmorarbeitsplatten in der Steinbearbeitung

Marmorarbeitsplatten werden häufig in Küchen, Bädern und Innenarchitekturprojekten eingesetzt, bei denen die optische Qualität und Oberflächenkontinuität entscheidend sind.

Im Gegensatz zu Boden- oder Wandplatten erfordern Arbeitsplatten präzise Maßhaltigkeit, integrierte Ausschnitte und eine saubere Kantenausführung, um eine ordnungsgemäße Montage und ein hochwertiges Finish zu gewährleisten.

In der realen Fertigung werden Arbeitsplatten oft chargenweise für dasselbe Projekt bearbeitet.

Die Gleichmäßigkeit zwischen den Platten ist genauso wichtig wie die Qualität jedes einzelnen Stücks, insbesondere wenn Fugen, Verbindungen oder integrierte Elemente eine Rolle spielen.

Praktische Herausforderungen beim Schneiden von Marmorarbeitsplatten

Das Schneiden von Marmorarbeitsplatten umfasst mehr als nur das Zuschneiden auf Maß.

Spülenausschnitte, Armaturenlöcher und Kantenprofile bringen mehrere Übergänge in eine einzige Platte.

Die natürliche Maserung des Marmors kann den Schneidwiderstand lokal verändern, was bei instabiler Werkzeugbewegung zu Ausbrüchen an den Kanten oder ungleichmäßigen Übergängen führen kann.

Eine weitere Herausforderung ist die Ausrichtung.

Schon kleine Abweichungen bei der Position der Ausschnitte oder der Kantengeometrie können zu Passproblemen bei der Montage führen und erfordern Nacharbeit vor Ort.

Erkenntnisse aus der Werkstatt beim Schneiden von Marmorarbeitsplatten

Was macht das Schneiden von Marmorarbeitsplatten im Alltag anspruchsvoll?

Aus Sicht der Werkstatt zählt bei Arbeitsplatten vor allem die Passgenauigkeit.

Eine Platte mag auf dem Tisch gut aussehen, aber wenn der Spülenausschnitt nicht stimmt oder die Kante nicht gerade ist, gibt es Probleme auf der Baustelle.

Marmor zeigt Fehler deutlich, besonders an Ausschnitten und Ecken.

Warum ist eine CNC 5-Achs Brückensäge für Marmorarbeitsplatten geeignet?

Mit einer CNC 5-Achs Brückensäge lassen sich komplexe Schnitte in einer einzigen Aufspannung ausführen.

Schnittwinkel, Kurven und Ausschnitte können ohne manuelles Umpositionieren der Platte bearbeitet werden.

Für Marmorarbeitsplatten reduziert dies Handhabungsfehler und sorgt dafür, dass Ausschnitte und Kanten mit dem Design übereinstimmen.

Worauf achten Bediener beim Schneidprozess besonders?

Bediener konzentrieren sich auf die Fixierung der Platte und die Übergänge beim Schneiden.

Sie beobachten genau, wie das Werkzeug in Ausschnitte ein- und austritt, da diese Bereiche besonders empfindlich für Ausbrüche sind.

Eine gleichmäßige Bewegung durch Ecken und Kanten ist entscheidend, um die Oberflächenqualität vor dem Polieren zu erhalten.

Wie wird akzeptable Qualität in der Werkstatt beurteilt?

Die Qualität wird an Passgenauigkeit und Finish gemessen.

Ausschnitte müssen mit Spülen und Armaturen übereinstimmen, Kanten sollten sauber und gerade sein, und die Platten sollten ohne sichtbare Unterschiede zusammenpassen.

Wenn eine Arbeitsplatte direkt zum Polieren und zur Montagevorbereitung übergehen kann, ohne nachgeschnitten werden zu müssen, gilt das Ergebnis als akzeptabel.

So wurde der Schneidprozess für Marmorarbeitsplatten durchgeführt

Marmorplatten wurden auf dem Maschinentisch positioniert und sicher fixiert.

Die CNC 5-Achs Brückensäge wurde mit den Plattenmaßen, Ausschnittformen und Kantenverläufen programmiert.

Das Schneiden erfolgte mit kontrollierter mehrachsiger Bewegung, um die Genauigkeit bei geraden Schnitten und komplexen Details zu gewährleisten.

Nach dem Schneiden wurden die Platten visuell und maßlich geprüft, bevor sie in die Polier- und Endbearbeitungsphase gingen.

Beobachtete Ergebnisse bei der Bearbeitung von Marmorarbeitsplatten

Die fertigen Marmorarbeitsplatten zeigten präzise Maße und saubere Ausschnitte.

Kanten und Ecken waren innerhalb derselben Charge konsistent.

Die Platten passten bei der Trockenmontage gut zusammen, was Montageanpassungen reduzierte.

Der Schneidprozess ermöglichte eine stabile und wiederholbare Arbeitsplattenproduktion.

Für wen ist dieser Fall relevant?

Wenn Sie Marmorarbeitsplatten mit integrierten Ausschnitten und Kantenprofilen herstellen,

wenn Montagegenauigkeit und Plattenkonsistenz die Projektabwicklung beeinflussen,

wenn manuelles Umpositionieren zu Passproblemen oder Nacharbeit führt,

dann spiegelt dieser Fall ein praxisnahes Szenario beim Schneiden von Marmorarbeitsplatten wider, wie es häufig in Steinbearbeitungsbetrieben vorkommt.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский