Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

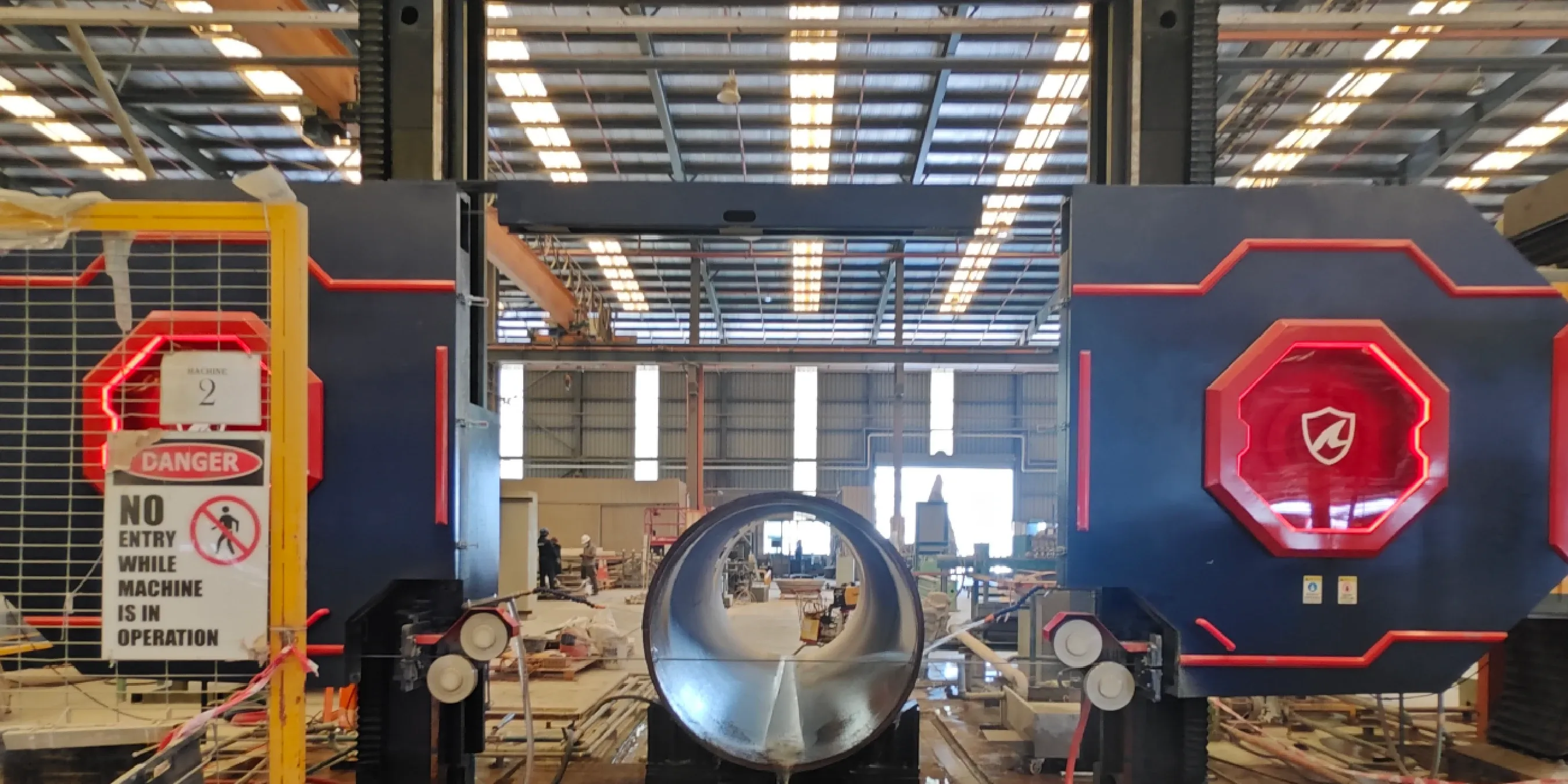

CNC-Seilsäge-Fallstudie für großkalibrige GFK-Rohre, zeigt kontrollierte Kurven- und Winkelschnitte für industrielle Rohrleitungen und kundenspezifische Verbundfertigung.

Fallübersicht

Material

GFK-Rohr (glasfaserverstärkter Kunststoff / GRP)

Bearbeitungsmethode

CNC-Seilsägeschneiden

Typische Anwendung

Industrielle Rohrleitungen, Chemie-Pipelines, kundenspezifische Verbundrohrabschnitte

Anwendbare Branchen

Chemietechnik, Wasseraufbereitung, Energie, industrielle Infrastruktur

Bearbeitungsschwerpunkt

Schneiden von Rohren mit großem Durchmesser mit gebogenen und schrägen Profilen

Verwendetes Produkt

DINOSAW CNC-Diamantseilsäge

Anwendungs- / Produktionskontext

Großkalibrige GFK-Rohre werden aufgrund ihrer Korrosionsbeständigkeit und strukturellen Stabilität häufig in industriellen Umgebungen eingesetzt.

In vielen Projekten müssen Rohre in bestimmten Winkeln oder mit gebogenen Profilen geschnitten werden, um die Installationsanforderungen zu erfüllen, anstatt nur einfache gerade Querschnitte zu machen.

Im Vergleich zu Metallrohren verhalten sich GFK-Materialien beim Schneiden anders.

Sie erfordern eine stabile Schnittkraft und eine gleichmäßige Kühlmittelkontrolle, um Oberflächenrisse, Faserabrisse oder Maßabweichungen zu vermeiden.

Praktische Herausforderungen beim Schneiden von GFK-Rohren

Werkstätten, die GFK-Rohre schneiden, stehen häufig vor mehreren Problemen:

Großer Rohrdurchmesser erschwert stabile Positionierung

Gebogene oder schräge Schnitte müssen exakten Anrisslinien folgen

Übermäßige Vibrationen können die Verbundstruktur beschädigen

Oberflächenintegrität muss für die spätere Montage erhalten bleiben

Traditionelle Schleif- oder Klingenschneidverfahren haben oft Schwierigkeiten, bei dicken GFK-Segmenten glatte Kanten zu erhalten, insbesondere wenn der Schnittverlauf nicht gerade ist.

Werkstatt-Einblicke

Warum eignet sich das Seilsägeschneiden für GFK-Rohre?

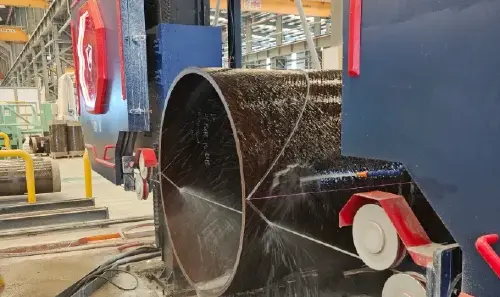

Bediener stellen fest, dass das Seilsägeschneiden eine kontinuierliche, gleichmäßig verteilte Schnittkraft aufbringt, was besonders für Verbundwerkstoffe wie GFK wichtig ist.

Anstatt eines aggressiven Kontakts entfernt das Diamantseil das Material schrittweise, wodurch Spannungen an der Rohrwand reduziert werden.

Was ist während des Schneidprozesses am wichtigsten?

Der Hauptfokus liegt auf Seilstabilität und gleichmäßigem Vorschub.

Bei Rohren mit großem Durchmesser verhindert ein gleichmäßiger Seilvorschub plötzliche Faserbrüche und sorgt für eine saubere, gleichmäßige Schnittkante.

Wie wird die Schnittqualität vor Ort bewertet?

Die Qualität wird anhand von Kantenkontinuität, Maßgenauigkeit und Oberflächenzustand beurteilt.

Wenn das geschnittene Rohr direkt montiert oder ohne Nacharbeit weiterverarbeitet werden kann, erfüllt es die Produktionsanforderungen.

So wurde geschnitten

Das GFK-Rohr wurde sicher gelagert, um Verformungen während des Schneidens zu vermeiden.

Der Schnittverlauf wurde so programmiert, dass er dem gewünschten gebogenen Profil entlang der Rohrfläche entspricht.

Die CNC-Seilsäge führte den Schnitt mit stabilem Vorschub und kontinuierlicher Kühlung aus, sodass das Seil reibungslos durch die Verbundstruktur lief.

Nach dem Schnitt wies das Rohrsegment saubere Kanten auf, die sich für die Montage oder Weiterverarbeitung eigneten.

Beobachtete Ergebnisse in der Produktion

Der Schneidprozess blieb während des gesamten Vorgangs stabil.

Die Rohrstruktur zeigte keine sichtbare Delaminierung oder Faserabrisse.

Gebogene und schräge Profile wurden über den gesamten Rohrdurchmesser hinweg präzise erzielt.

Die resultierenden Segmente erfüllten die Anforderungen für die Montage vor Ort ohne zusätzliche Nacharbeit.

Für wen ist dieser Fall relevant?

Dieser Fall ist relevant, wenn Sie arbeiten mit:

Großkalibrigen GFK- oder GRP-Rohren

Industriellen Rohrleitungssystemen mit individuellen Schnitten

Verbundwerkstoffen, die empfindlich auf Vibrationen reagieren

Projekten, bei denen die Schnittgenauigkeit die Montage vor Ort beeinflusst

Wenn Ihre Werkstatt nichtmetallische Industrie-Rohre verarbeitet und kontrolliertes, profilbasiertes Schneiden benötigt, spiegelt dieser Fall eine praktische, praxisnahe Lösung wider.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский