Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

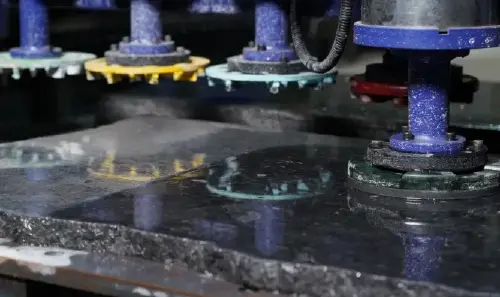

Fallstudie zur Granitplatten-Politur mit einer automatischen CNC-Poliermaschine mit automatischem Klingenwechsel, einschließlich poliertem Granit für Gedenkstätten, Denkmäler und architektonische Stein-Anwendungen.

▶

▶Fallübersicht

Material

Granit

Verfahren

CNC-gesteuerte Steinpolitur mit automatischem Klingenwechsel

Typische Anwendung

Polierte Granitplatten für Gedenkstätten, Denkmäler, Fassaden, Fußböden und Steinverkleidungen

Anwendbare Märkte

Herstellung von Gedenksteinen und Denkmälern, Verarbeitung von Architekturstein, Projekte mit Außenverkleidung aus Stein

Fokus der Bearbeitung

Stabile Polierqualität bei dicken und dünnen Granitplatten für sichtbare Endprodukte

Verwendetes Produkt

DINOSAW Automatische CNC-Steinpoliermaschine mit Klingenwechsel

Granitpolitur in Gedenkstätten- und Architektur-Anwendungen

Granit wird häufig in Anwendungen eingesetzt, bei denen langfristige Haltbarkeit und Oberflächenstabilität erforderlich sind.

Bei Gedenkstätten und Denkmälern werden Granitoberflächen aus nächster Nähe und oft bei direkter Sonneneinstrahlung betrachtet, wodurch die Polierqualität zum entscheidenden Faktor für das Endprodukt wird.

Im architektonischen Bereich werden Granitplatten für Fassaden, Böden und Außenverkleidungen verwendet, wo eine gleichmäßige Optik auf großen Flächen unerlässlich ist.

Sowohl dicke als auch dünne Granitplatten werden üblicherweise in derselben Produktionsumgebung poliert.

Dickere Platten werden häufig für Grabsteine, Gedenksteine und Sockel verwendet, während dünnere Platten an Wänden, Böden und Verkleidungssystemen eingesetzt werden.

Trotz der unterschiedlichen Dicken bleibt die optische Konsistenz eine gemeinsame Anforderung.

Praktische Herausforderungen bei der Politur von Granitplatten für Endprodukte

Die Politur von Granit stellt Herausforderungen dar, die über das Oberflächenbild hinausgehen.

Die Härte von Granit macht ihn empfindlich gegenüber instabilem Werkzeugkontakt.

Dicke Platten erfordern eine kontrollierte Materialabtragung, um die Ebenheit zu erhalten.

Dünne Platten sind anfälliger für Vibrationen und ungleichmäßige Auflage.

Bei der Herstellung von Gedenksteinen bleiben selbst kleinste Polierspuren nach der Montage sichtbar und können nicht durch spätere Bearbeitung verdeckt werden.

Die Bewältigung mehrerer Polierstufen bei gleichbleibender Qualität über verschiedene Plattendicken hinweg ist eine häufige Herausforderung in Werkstätten.

Werkstatteinblicke aus der Granitpolitur

Warum ist die Granitpolitur für Gedenk- und Denkmalarbeiten besonders kritisch?

Bei der Herstellung von Gedenksteinen ist die Oberfläche das Produkt.

Es gibt keine zweite Schicht, um Polierfehler zu verbergen.

Ist die Reflexion der Oberfläche ungleichmäßig oder zeigen sich Schleifspuren, fällt dies sofort auf – insbesondere im Außenbereich.

Deshalb wird die Granitpolitur für Gedenksteine als Präzisionsarbeit behandelt und nicht nur als abschließender Arbeitsschritt.

Warum ist der automatische Klingenwechsel bei der Granitpolitur wichtig?

Die Granitpolitur umfasst in der Regel mehrere Schleif- und Polierstufen.

Der automatische Klingenwechsel ermöglicht es, diese Stufen ohne Unterbrechung der Linie nacheinander ablaufen zu lassen.

Dadurch werden menschliche Unterschiede zwischen den Stufen reduziert und eine gleichbleibende Oberflächenqualität gewährleistet – insbesondere, wenn dicke und dünne Platten gemeinsam poliert werden.

Worauf achten Bediener bei der Granitpolitur besonders?

Bediener achten auf die Stabilität der Platte und das Oberflächenverhalten.

Dünne Platten benötigen eine gute Unterstützung, um Vibrationen zu vermeiden, während dicke Platten einen gleichmäßigen Druck brauchen, um Wellen zu verhindern.

Sie beobachten auch, wie sich die Oberfläche nach jeder Stufe entwickelt – nicht nur den Endglanz.

Wie wird die akzeptable Polierqualität in der Werkstatt beurteilt?

Die Qualität wird anhand von gleichmäßiger Reflexion, Oberflächenebenheit und dem Fehlen sichtbarer Polierspuren beurteilt.

Bei Gedenksteinen werden die Platten oft aus verschiedenen Blickwinkeln unter Licht geprüft.

Erscheinen Platten unterschiedlicher Dicke nebeneinander optisch einheitlich, entspricht das Polierergebnis den Werkstattstandards.

So wurde der Granitpolierprozess durchgeführt

Granitplatten wurden entsprechend ihrer Dicke geladen und abgestützt.

Das CNC-System steuerte gleichmäßige Polierbahnen über alle Platten hinweg.

Automatische Klingenwechsel ermöglichten einen reibungslosen Übergang vom Grobschliff zur Feinpolitur, ohne den Arbeitsablauf zu unterbrechen.

Fertige Platten wurden visuell geprüft, bevor sie zur Herstellung von Gedenksteinen, Gravuren oder architektonischen Installationen weitergeleitet wurden.

Beobachtete Ergebnisse bei der Granitplatten-Politur

Polierte Granitplatten zeigten eine stabile Oberflächenqualität über verschiedene Dicken hinweg.

Reflexion und Glanz blieben sowohl bei dicken Platten für Gedenksteine als auch bei dünnen architektonischen Platten konstant.

Oberflächenfehler wurden minimiert, was den Nachbearbeitungsaufwand reduzierte.

Der Polierprozess passte gut zu den Abläufen in der Denkmalfertigung und der architektonischen Steinverarbeitung.

Für wen ist dieser Anwendungsfall relevant?

Wenn Sie Granitplatten für Gedenkstätten oder Denkmäler polieren,

wenn Ihre Produktionslinie sowohl dicke als auch dünne Granitprodukte verarbeitet,

wenn die Oberflächenkonsistenz die Akzeptanz sichtbarer Endprodukte direkt beeinflusst,

spiegelt dieser Anwendungsfall ein praxisnahes Szenario der Granitpolitur wider, wie es in professionellen Steinwerkstätten üblich ist.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский