Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

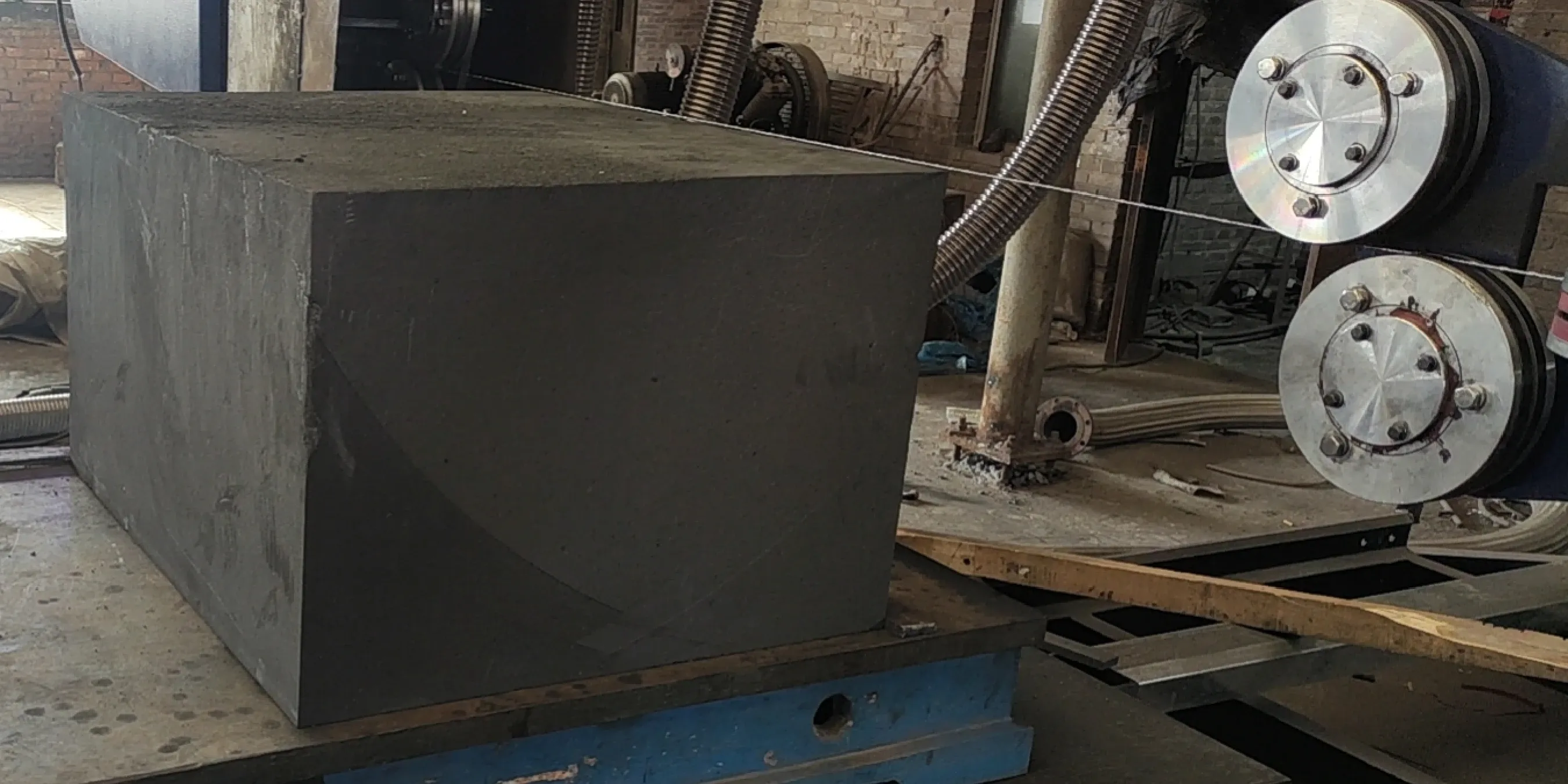

Fallstudie zum CNC-Seilsägeschneiden großer Graphitblöcke mit kontrolliertem Profil- und Schlitzschnitt für industrielle Graphitkomponenten und Vorbereitung nachgelagerter Bearbeitung.

Fallübersicht

Material

Industrieller Graphitblock

Verfahren

CNC-Seilsägeschneiden

Typische Anwendung

Graphitbauteile, Elektrodenrohlinge, industrielle Strukturteile

Zielmärkte

Metallurgie, Energie, Halbleiter, industrielle Fertigung

Fokus der Bearbeitung

Großformatiges Schneiden von Graphitblöcken mit inneren Schlitzen und geformten Profilen

Verwendetes Produkt

DINOSAW CNC-Diamantseilsäge

Anwendungs- / Produktionskontext

Große Graphitblöcke werden üblicherweise als Halbfertigprodukte und nicht als Endprodukte verwendet.

Sie werden meist in Rohlinge, Platten oder Profilabschnitte geschnitten, bevor sie in nachgelagerte Bearbeitungsprozesse wie Fräsen, Bohren oder EDM-Anwendungen übergehen.

In diesem Fall wurden die Graphitblöcke in übergroßen Formaten geliefert und mussten zugeschnitten und geformt werden, um spezifische innere Strukturen für die nächste Produktionsstufe zu erfüllen.

Praktische Herausforderungen beim Schneiden großer Graphitblöcke

Werkstätten, die große Graphitblöcke bearbeiten, stehen oft vor mehreren praktischen Schwierigkeiten:

Graphit ist spröde und neigt zu Ausbrüchen an den Kanten

Die große Blockgröße erschwert Handhabung und Fixierung

Innere Schlitze und Profile müssen maßhaltig bleiben

Übermäßige Vibrationen können Oberflächenrisse oder Mikrorisse verursachen

Traditionelle Klingenschnittverfahren erzeugen bei Graphit oft zu hohe Spannungen, insbesondere bei tiefen Schlitzen oder nichtlinearen Profilen.

Erkenntnisse aus der Werkstatt

Was macht das Schneiden großer Graphitblöcke in der Praxis schwierig?

Bediener weisen darauf hin, dass Graphit sich ganz anders verhält als Stein oder Metall.

Er lässt sich leicht schneiden, bricht aber auch leicht.

Die Herausforderung ist nicht die Härte, sondern die Kontrolle des Schnitts, damit das Material nicht entlang dünner Bereiche bricht oder kollabiert.

Warum wurde das Seilsägeschneiden für dieses Material gewählt?

Das Seilsägeschneiden übt eine kontinuierliche, schonende Schnittkraft aus, die für Graphit besonders geeignet ist.

Statt das Material gewaltsam abzutragen, trennt das Seil den Block allmählich, wodurch plötzliche Spannungsfreisetzungen im Material reduziert werden.

Worauf achten die Bediener während des Prozesses besonders?

Der Fokus liegt auf Seilstabilität und Schnittkontinuität.

Jede plötzliche Änderung der Vorschubgeschwindigkeit oder Vibration kann die Kantenqualität beeinträchtigen, besonders an inneren Ecken oder schmalen Schlitzen.

Wie wird die akzeptable Qualität vor Ort beurteilt?

Die Schnittqualität wird anhand von Kantenreinheit, Schlitzgeradheit und struktureller Integrität beurteilt.

Kann der Graphitabschnitt ohne Nacharbeit oder Verstärkung direkt zum nächsten Bearbeitungsschritt übergehen, gilt er als akzeptabel.

So wurde der Schnitt durchgeführt

Die Graphitblöcke wurden sicher fixiert, um Bewegungen während des Schneidens zu minimieren.

Die Schnittwege wurden so geplant, dass der Block in funktionale Abschnitte getrennt wird und innere Strukturen erhalten bleiben.

Die CNC-Seilsäge führte die Schnitte in einer kontrollierten Abfolge aus, sodass das Seil reibungslos durch die Graphitstruktur lief.

Nach dem Schneiden behielten die resultierenden Stücke eine stabile Geometrie, die für die Weiterverarbeitung geeignet war.

Beobachtete Ergebnisse in der Produktion

Der Schneidprozess blieb auch bei großformatigen Schnitten stabil.

Die Kanten zeigten minimale Ausbrüche und saubere Trennlinien.

Innere Schlitze und Profile wurden über den gesamten Block hinweg gleichmäßig ausgebildet.

Die bearbeiteten Graphitabschnitte waren ohne Nacharbeit für die weitere Bearbeitung bereit.

Für wen ist dieser Anwendungsfall relevant?

Dieser Fall ist relevant, wenn Sie mit folgenden Themen arbeiten:

Große industrielle Graphitblöcke

Graphit als Elektroden- oder Strukturmaterial

Anwendungen mit inneren Schlitzen oder geformten Abschnitten

Empfindliche Materialien, die auf Vibrationen und Schnittspannungen reagieren

Wenn Ihre Werkstatt kontrolliertes Schneiden großer Graphitformate vor der Weiterverarbeitung benötigt, zeigt dieser Fall einen realistischen und bewährten Ansatz.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский