Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

CNC-Seilsäge-Anwendungsfall für Granitblöcke, die als Basen für Präzisionsinstrumententische verwendet werden, mit Fokus auf stabile Abschnittbildung für Maschinenfundamente und Messtechnik-Plattformen.

Fallübersicht

Material

Granit

Verfahren

CNC-Seilsägen-Zuschnitt

Typische Anwendung

Präzisions-Messtische, Maschinenbasen, Messplattformen

Zielmärkte

Messtechnik, Halbleitertechnik, Industriemaschinen, Laborsysteme

Fokus der Bearbeitung

Großformatiger Granitzuschnitt mit Ebenheitskontrolle und Entlastungsbereichen im Inneren

Verwendetes Produkt

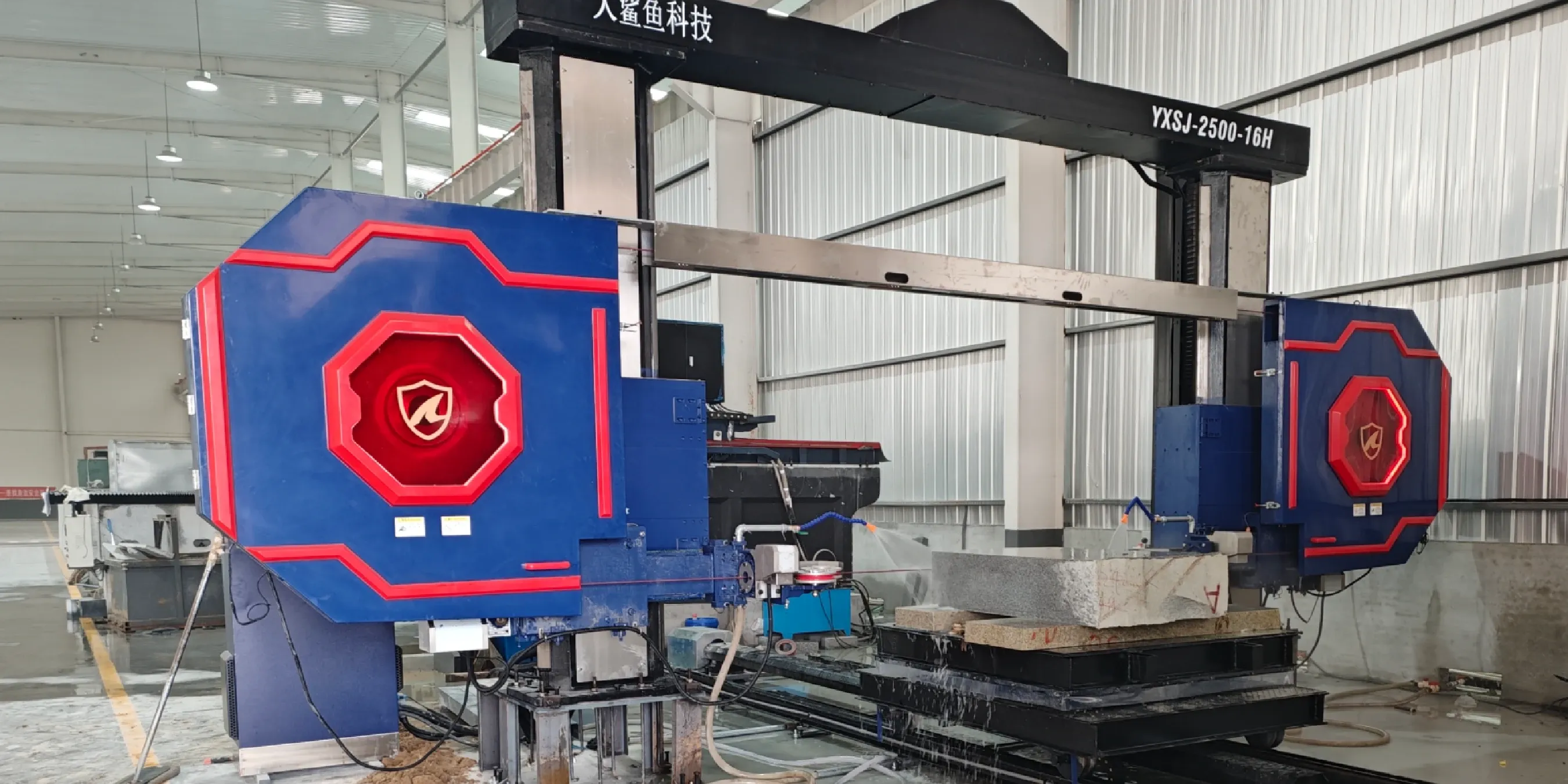

DINOSAW CNC-Diamantseilsäge

Anwendungs- / Produktionskontext

Granit wird häufig als Basismaterial für Präzisionsinstrumente und schwere Maschinen eingesetzt, auch wenn diese Anwendung außerhalb der Branche oft unbekannt ist.

Seine natürliche Stabilität, Schwingungsdämpfung und langfristige Maßhaltigkeit machen ihn ideal für Maschinenfundamente, Prüftische und hochpräzise Plattformen.

In diesem Fall wurden große Granitblöcke als halbfertige Basen verarbeitet, die später geschliffen, geläppt und zu Präzisions-Messtischen montiert wurden.

Praktische Herausforderungen beim Granitzuschnitt für Instrumentenbasen

Das Schneiden von Granit für Präzisionsgeräte unterscheidet sich deutlich von der Bearbeitung von Dekor- oder Architekturstein.

Werkstätten stehen dabei typischerweise vor mehreren Herausforderungen:

Große Blockgrößen erfordern kontrollierte Abschnittbildung

Innere Spannungen müssen schrittweise abgebaut werden

Flache Referenzflächen müssen erhalten bleiben

Übermäßige Vibrationen können die Genauigkeit nachfolgender Prozesse beeinträchtigen

Im Gegensatz zu Dekorstein werden diese Granitblöcke nicht nach Optik, sondern nach ihrer Funktion als Struktur- und Referenzkomponenten bewertet.

Einblicke aus der Werkstatt

Warum wird Granit für Präzisions-Messtische verwendet?

Fachleute erklären, dass Granit natürliche Schwingungsdämpfung und thermische Stabilität bietet.

Nach der Bearbeitung und Stabilisierung bleibt die Geometrie langfristig erhalten – entscheidend für Messgenauigkeit und Maschinenjustierung.

Was unterscheidet den Zuschnitt von Granit für diese Anwendung?

Das Ziel ist nicht Geschwindigkeit oder optische Oberfläche.

Im Mittelpunkt steht die kontrollierte Trennung, damit der Block für spätere Oberflächenbearbeitung und Kalibrierung strukturell stabil bleibt.

Worauf achten die Bediener beim Schneiden besonders?

Besonders geachtet wird auf Schnittreihenfolge und Stabilität.

Das schrittweise Freisetzen innerer Spannungen verhindert Verformungen, die die spätere Präzisionsbearbeitung beeinträchtigen könnten.

Wie wird die akzeptable Qualität vor Ort beurteilt?

Die Qualität wird anhand der Strukturellen Integrität und Konsistenz bewertet.

Bleibt der Granitabschnitt stabil und eignet sich für die präzise Oberflächenbearbeitung, sind die Anforderungen erfüllt.

So wurde der Zuschnitt durchgeführt

Der Granitblock wurde so positioniert, dass während des gesamten Schnitts eine gleichmäßige Unterstützung gewährleistet war.

Die Schnittwege wurden geplant, um den Block in Instrumentenbasen zu teilen und gleichzeitig Spannungszentren zu vermeiden.

Die CNC-Seilsäge führte die Schnitte mit kontinuierlicher, gleichmäßiger Kraft aus, sodass der Granit sauber getrennt wurde, ohne plötzliche Bewegungen zu verursachen.

Nach dem Zuschnitt waren die Blöcke bereit für das präzise Schleifen und die Oberflächenkalibrierung.

Beobachtete Ergebnisse in der Produktion

Der Schneidprozess blieb während der großformatigen Abschnittbildung stabil.

Die Granitoberflächen zeigten saubere Trennlinien ohne strukturelle Schäden.

Die Blockgeometrie blieb für nachfolgendes Läppen und Finish konsistent.

Die bearbeiteten Granitabschnitte eigneten sich für die Montage von Präzisionsinstrumenten.

Für wen ist dieser Fall relevant?

Dieser Fall ist relevant, wenn Sie Folgendes bearbeiten:

Granit als Maschinenbasis oder Messtisch

Fundamente für Präzisionsgeräte

Anwendungen mit Empfindlichkeit gegenüber Vibrationen und langfristiger Stabilität

Große Granitblöcke, die kontrolliert getrennt werden müssen

Wenn Ihre Produktion Granit für funktionale, hochpräzise Anwendungen statt Dekoration umfasst, spiegelt dieser Fall einen praxisnahen und realistischen Zuschnitt wider.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский