Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Étude de cas sur la découpe au fil diamanté CNC de blocs de granit utilisés pour les socles de tables d'instruments de précision, avec un accent sur la découpe stable pour les fondations de machines et les plateformes de métrologie.

Aperçu du cas

Matériau

Granit

Méthode de traitement

Découpe au fil diamanté CNC

Application typique

Tables d'instruments de précision, socles de machines, plateformes de mesure

Marchés concernés

Métrologie, équipements pour semi-conducteurs, machines industrielles, systèmes de laboratoire

Enjeux du traitement

Découpe de gros blocs de granit avec contrôle de la planéité et sections de décharge internes

Produit associé

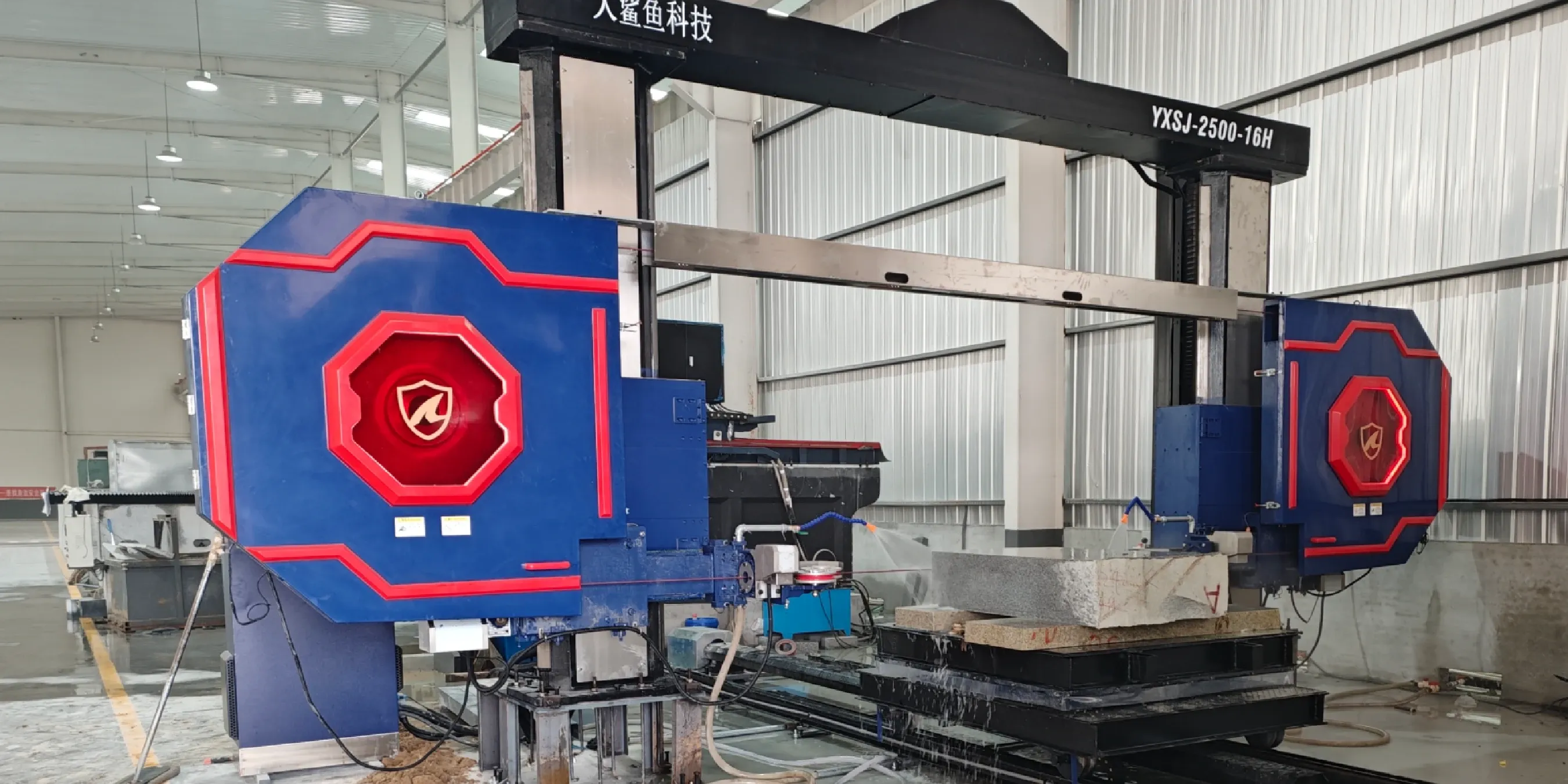

DINOSAW Châssis Monofil de profilage CNC

Contexte d'application / de production

Le granit est largement utilisé comme matériau de base pour les instruments de précision et les équipements lourds, même si cette application est peu connue en dehors du secteur.

Sa stabilité naturelle, ses propriétés d'amortissement des vibrations et sa constance dimensionnelle à long terme le rendent adapté aux fondations de machines, tables d'inspection et plateformes de haute précision.

Dans ce cas, de gros blocs de granit ont été usinés en socles semi-finis, qui seraient ensuite rectifiés, rodés et assemblés en tables d'instruments de précision.

Défis pratiques de la découpe du granit pour les socles d'instruments

La découpe du granit pour des équipements de précision diffère du traitement de la pierre décorative ou architecturale.

Les ateliers sont généralement confrontés à plusieurs défis :

La grande taille des blocs nécessite une découpe contrôlée

Les contraintes internes doivent être relâchées progressivement

Les surfaces de référence planes doivent être préservées

Des vibrations excessives peuvent nuire à la précision en aval

Contrairement à la pierre décorative, ces blocs de granit sont évalués non pas sur leur apparence, mais sur leur performance en tant que composants structurels et de référence.

Retours d'atelier

Pourquoi le granit est-il utilisé pour les tables d'instruments de précision ?

Les opérateurs expliquent que le granit offre une absorption naturelle des vibrations et une stabilité thermique.

Une fois usiné et stabilisé, il conserve bien sa géométrie dans le temps, ce qui est crucial pour la précision des mesures et l'alignement des machines.

Qu'est-ce qui rend la découpe du granit différente pour cette application ?

L'objectif n'est ni la rapidité ni l'aspect visuel.

L'accent est mis sur la séparation contrôlée, afin que le bloc reste structurellement stable pour les finitions et l'étalonnage ultérieurs.

À quoi les opérateurs font-ils le plus attention lors de la découpe ?

L'attention porte sur la séquence de coupe et la stabilité.

Relâcher progressivement les contraintes internes aide à éviter les déformations qui pourraient nuire au meulage de précision ultérieur.

Comment la qualité acceptable est-elle jugée sur site ?

La qualité est évaluée selon l'intégrité structurelle et la constance.

Si la section de granit reste stable et adaptée au traitement de surface de précision, elle répond aux exigences.

Comment la découpe a été réalisée

Le bloc de granit a été positionné pour assurer un support uniforme tout au long de la coupe.

Les trajectoires de coupe ont été planifiées pour diviser le bloc en sections de socle d'instrument tout en minimisant les concentrations de contraintes.

Le châssis monofil CNC a effectué les coupes avec une force continue et uniforme, permettant au granit de se séparer proprement sans provoquer de mouvement brusque.

Après la découpe, les blocs étaient prêts pour le meulage de précision et la calibration des surfaces.

Résultats observés en production

Le processus de découpe est resté stable lors de la séparation de grands formats.

Les surfaces de granit présentaient des lignes de séparation nettes sans dommage structurel.

La géométrie des blocs est restée constante pour le polissage et la finition ultérieurs.

Les sections de granit traitées étaient adaptées à l'assemblage d'instruments de précision.

À qui s'adresse ce cas

Ce cas est pertinent si vous traitez :

Du granit utilisé comme socles de machines ou tables d'instruments

Des fondations d'équipements de précision

Des applications sensibles aux vibrations et à la stabilité à long terme

De gros blocs de granit nécessitant une découpe contrôlée

Si votre production implique le granit pour un usage fonctionnel et de haute précision plutôt que décoratif, ce cas reflète une approche de découpe réelle et pratique.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский