Hola, soy Lizzy de DINOSAW (no soy un robot). ¿Qué máquina (modelo) deseas? Por favor contáctanos por WhatsApp ahora

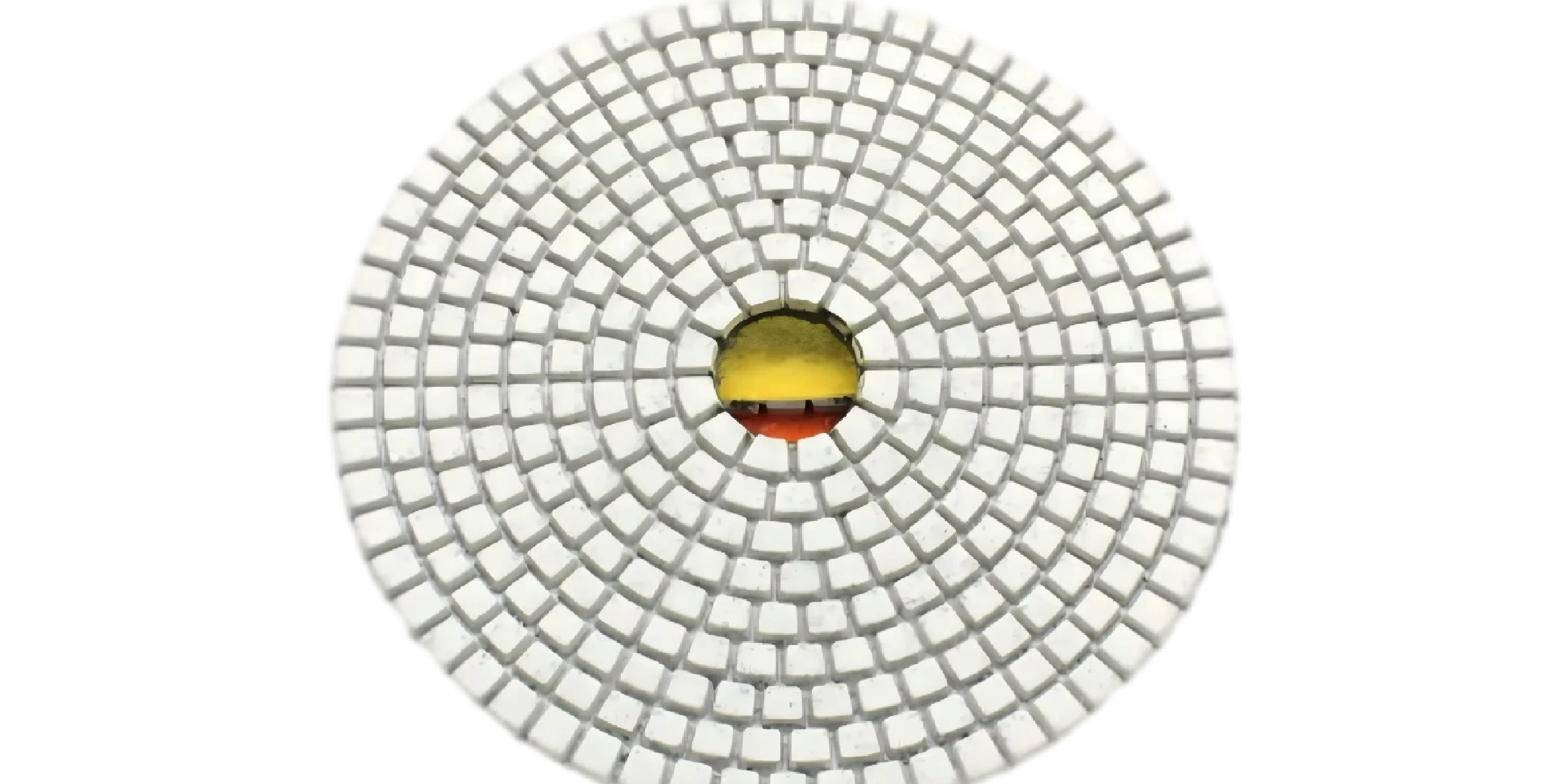

Reduce el tiempo de ciclo y mejora la consistencia del acabado con pads de pulido diamantado para granito, mármol y concreto. Opciones en seco/húmedo, escalas de grano y respaldo de cambio rápido.

Sí—puedes pulir granito, mármol y concreto de forma limpia y rápida. La clave es usar pads diamantados diseñados para configurar correctamente tus pasadas y evitar reprocesos. A diferencia de los abrasivos genéricos que provocan largos tiempos de ciclo y brillo inconsistente, los pads diamantados ofrecen acabados uniformes, bordes más limpios y cambios de herramienta más rápidos.

Estos pads son más que un consumible; son un componente crítico en el flujo de trabajo de tu taller. Al integrar un sistema estructurado de Pads de Pulido Diamantado, puedes reducir significativamente el tiempo dedicado al acabado, minimizar errores costosos y producir superficies consistentemente superiores. Veamos qué pueden hacer estos pads por ti.

¿Pueden los Pads Diamantados trabajar granito, mármol y concreto—y cómo se utilizan?

Estos pads son altamente versátiles y compatibles con herramientas manuales comunes como pulidoras neumáticas de escape lateral y trasero, así como con sistemas automatizados más grandes, incluyendo máquinas de biselado de vidrio y piedra, máquinas automáticas de pulido de losas y máquinas pulidoras ATC.

Desde grandes proyectos de pisos hasta trabajos detallados en encimeras, los pads diamantados te ofrecen una solución versátil. Su función principal es refinar sistemáticamente una superficie mediante una secuencia de granos, donde cada paso elimina los rayones del anterior para lograr un acabado progresivamente más suave y reflectante.

- Refinamiento del acabado y eliminación de rayones: Puedes eliminar eficazmente marcas de sierra, rayones leves y otras imperfecciones en losas de piedra, baldosas y parches de reparación de concreto.

- Perfilado de bordes y nivelación de brillo: Crea bordes limpios y uniformemente pulidos en encimeras y piezas de piedra personalizadas con menos pasadas. Esto asegura que el nivel de brillo del borde coincida perfectamente con la superficie superior.

- Minimización de tiempos muertos: Un sistema de respaldo tipo velcro permite cambios rápidos de pad, pasando de un grano a otro en segundos.

¿Seco vs. húmedo: ¿Cuándo elegir cada uno?

Si quieres eliminar el polvo suspendido en el aire, el pulido húmedo es la única opción. Si tienes una fecha límite ajustada y necesitas movilidad, el pulido en seco es tu mejor aliado para la rapidez. Pero cuando buscas el mayor brillo posible y proteger materiales sensibles como el mármol, el pulido húmedo es la mejor elección.

Compatibilidad de materiales y pautas de procesamiento

El verdadero poder de los pads diamantados proviene de su compatibilidad con materiales duros y cristalinos. Están diseñados para desgastar y pulir superficies que desgastarían rápidamente el papel de lija convencional.

¿Qué materiales funcionan mejor y cómo operan las escalas de grano?

Encontrarás que estos pads destacan en una variedad de materiales comunes en tu taller de fabricación o en obras de construcción:

- Granito: Ideal para lograr un acabado de alto brillo en encimeras y pisos.

- Mármol: Perfecto para restaurar el brillo y eliminar marcas, especialmente usando pads de pulido húmedo.

- Concreto: Úsalos para pulir pisos de concreto nuevos y para igualar parches de acabado en superficies existentes.

- Piedra artificial: Ofrece resultados consistentes en cuarzo y otros materiales compuestos.

Una escala típica de grano comienza gruesa y avanza hacia fina: #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Comienza con grano grueso solo si ves marcas de sierra; de lo contrario, puedes empezar en un rango medio y avanzar de forma consistente para ahorrar tiempo. La progresión específica depende del estado inicial de la superficie y el brillo final deseado.

El estándar es una escala de 7 pasos: 50# → 100# → 200# → 400# → 800# → 1500# → 3000#. Sin embargo, son comunes escalas más cortas, como de 3 pasos (1#, 2#, 3#) o procesos de 4/5 pasos (4#, 5#, BUFF). La etapa BUFF (disponible en negro o blanco) utiliza pads más finos que 3000# para el pulido final. Como regla general, usa un pad BUFF negro para piedra negra o muy oscura, y uno blanco para todos los demás colores.

Los granos más finos en escalas cortas suelen ayudarte a lograr un brillo casi espejo con menos pasadas. Los procesos de cuatro pasos funcionan especialmente bien en piedras blandas de grano grande.

¿Cuáles son los límites de procesamiento?

Aunque son versátiles, estos pads tienen sus límites. Generalmente no se deben usar para:

- ✗ Superficies recubiertas: Pintura, epoxi u otros recubrimientos cargan y dañan rápidamente el pad.

- ✗ Calizas muy blandas: Estos materiales pueden mancharse o presentar abrasión inconsistente.

- ⚠️ Compuestos ricos en resina: Usa precaución, ya que el calor puede provocar derretimiento o decoloración. Siempre prueba en un área pequeña y poco visible y valida los parámetros en una prueba piloto.

Tres casos de uso de alto valor

Aquí tienes tres mini-casos que muestran cómo los pads de pulido diamantado resuelven desafíos comunes de fabricación que podrías enfrentar.

Caso 1: Acabado en seco de bordes de granito

- Estado inicial: Los bordes de la encimera muestran brillo inconsistente y marcas leves tras el corte.

- Acción: El operador cambió a una escala de pads diamantados (#100 → #400 → #800 → #1500), redujo la presión de la herramienta y realizó pasadas cortas y superpuestas.

- Resultado: Se eliminaron las marcas, la diferencia de brillo entre el borde y la parte superior fue inferior a 3 GU y el tiempo total de ciclo disminuyó un 15%.

Caso 2: Restauración húmeda de pisos de mármol

- Estado inicial: Las baldosas del vestíbulo de mármol tenían zonas de tráfico opacas y estaban cubiertas de rayones finos.

- Acción: Se implementó un proceso de pulido húmedo usando una escala completa de grano (#200 → #3000) con refrigeración continua por agua.

- Resultado: Se restauró un brillo uniforme y alto (aumento de 20–30 GU) en todo el piso, con control efectivo del lodo que redujo el tiempo de limpieza.

Caso 3: Acabado de parches de concreto

- Estado inicial: Los parches de reparación visibles afectaban la apariencia de una superficie de concreto pulido.

- Acción: El operador usó una secuencia de grano dirigida (#100 → #800) con presión ligera para integrar los bordes del parche con el piso circundante.

- Resultado: Los bordes del parche se integraron visualmente en la superficie, restaurando una apariencia uniforme y monolítica.

Riesgos, requisitos previos y seguridad

Para garantizar la seguridad y el máximo rendimiento, debes seguir las mejores prácticas establecidas. La acumulación de calor durante el pulido en seco es el principal riesgo, causando marcas de quemadura en el material o desgaste prematuro del pad. Puedes mitigarlo reduciendo la presión, haciendo pausas para disipar el calor y asegurando una adecuada extracción de polvo.

El equipo de protección personal (EPP) adecuado es obligatorio. Esto incluye protección ocular y de manos en todo momento. Según la norma OSHA sobre sílice cristalina respirable, los empleadores deben limitar la exposición de los trabajadores e implementar controles durante el esmerilado y pulido. Como señala el Manual de Control de Polvo de NIOSH, el uso de métodos húmedos y extracción localizada es muy eficaz para reducir el polvo en el aire. Recursos como la guía para usar una Pulidora de Piedra Manual con Supresión de Polvo Húmedo ofrecen pasos prácticos para una operación más segura. Finalmente, todos los parámetros reportados por el fabricante para RPM y presión deben validarse en pruebas piloto antes de la producción completa (verifica en pruebas piloto para tu entorno).

Preguntas frecuentes

¿Cómo elijo la escala de grano adecuada?

Debes comenzar con un grano grueso (#50–#100) solo para defectos graves, o iniciar con un grano medio (#200–#400) para refinamiento general. Progresa secuencialmente hasta #1500 o #3000 para lograr un pulido de alto brillo. Tu escala exacta depende del material y el acabado que buscas.

¿Puedo usar pads de pulido diamantado en seco sobre mármol?

Generalmente no se recomienda. Los pads de pulido húmedo son la mejor opción para mármol porque el agua mejora el brillo final y previene la acumulación de calor. Este calor puede causar marcas de quemadura o decoloración en el material sensible.

¿Debo usar respaldo de velcro (tipo gancho y bucle)?

Sí, deberías. El respaldo tipo gancho y bucle es el estándar de la industria porque permite cambios más rápidos y asegura un montaje seguro. Revisa regularmente la placa de respaldo para detectar desgaste y asegurar una buena conexión.

¿Cuándo debo cambiar de pulido en seco a húmedo?

Debes cambiar a pulido húmedo tan pronto como el polvo suspendido sea un problema o notes acumulación de calor en la superficie de trabajo. El pulido húmedo no solo controla el polvo, sino que también reduce la carga del pad y prolonga su vida útil. Esto suele resultar en un acabado de mayor calidad.

¿Por qué se queman los bordes de mi piedra durante el pulido?

La quemadura de bordes es una señal clásica de exceso de calor. Normalmente es causada por demasiada presión, permanecer demasiado tiempo en un punto o enfriamiento insuficiente. Para evitarlo, reduce la fuerza aplicada, mantén el pulidor en movimiento y añade refrigerante (agua) si estás puliendo en húmedo.

¿Puedo integrar parches de reparación de concreto con estos pads?

Sí, los pads diamantados son excelentes para esto. Usa una escala de grano media (por ejemplo, #100 a #800) para difuminar los bordes del parche con el concreto circundante. Recuerda trabajar con presión ligera, aspirar entre pasos y evitar sobrecalentar el material del parche.

¿Cómo reduzco el reproceso en mi proceso de pulido?

La consistencia es tu mejor aliada. Implementa un procedimiento operativo estándar (SOP) con una escala de grano definida para cada material con el que trabajes. Inspecciona siempre la superficie después de cada pasada para asegurarte de que has eliminado todos los rayones del grano anterior antes de avanzar.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский