Здравствуйте, это Лиззи из DINOSAW (не робот). Какую машину (модель) вы хотите? Пожалуйста, напишите нам в WhatsApp сейчас

Детальный обзор технологии CNC канатных станков. Узнайте о принципах, архитектуре и ключевых компонентах, таких как система натяжения и направляющие колёса, обеспечивающих высокоточную резку канатом.

Как система обеспечивает точную резку канатом?

- Архитектура: контроллер + привод + натяжение + направляющие колёса + оси.

- Алмазный канат 3–15 мм; спечённый/гальванический/паянный; подбор каната под материал.

- Типичная точность ±1 мм; начните с базовых настроек, затем тестируйте.

Есть технический вопрос? Наши инженеры готовы помочь интегрировать наше решение.

Мы предоставим техническое определение, рассмотрим архитектуру системы, подробно опишем основные компоненты с их рабочими параметрами и обсудим типичные вопросы по устранению неисправностей и совместимости, чтобы дать вам всестороннее понимание этой мощной технологии.

Что такое CNC алмазно-канатная пила? Техническое определение

Технически CNC алмазно-канатная пила — это система с числовым программным управлением, предназначенная для высокоточной резки твёрдых и хрупких материалов. Механизм резки использует непрерывную петлю высокопрочного стального каната диаметром обычно от 3 до 15 мм, который пропитан или покрыт алмазным абразивом.

Двигатель и серия направляющих колёс приводят этот алмазный канат в движение на высокой скорости — до 25 м/с, согласно данным производителей. Это создаёт линейное абразивное действие, позволяющее удалять материал с минимальными потерями и низким тепловым воздействием.

CNC система точно управляет траекторией каната по нескольким осям (3, 4 или 5 осей). Такой контроль позволяет создавать сложные контуры, нелинейные формы и детализированные внутренние элементы, которые невозможно получить на традиционных пильных станках с дисковыми лезвиями.

Архитектура системы и принцип работы канатных станков

Архитектура cnc алмазно-канатного станка объединяет механические, электрические и программные подсистемы для достижения автоматизированной точности. Процесс начинается с CAD-модели, которая преобразуется в G-код с помощью CAM-программы. CNC контроллер интерпретирует этот код и управляет движением станка.

Не удалось загрузить содержимое.

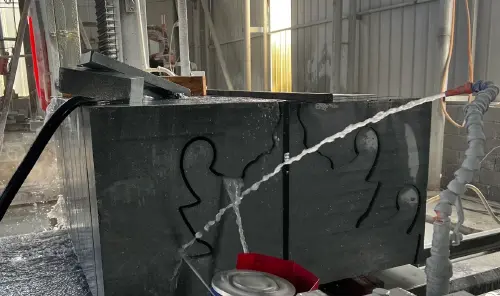

Принцип работы — сочетание абразивного воздействия и контролируемого движения. Высокоскоростной алмазный канат действует как гибкий, непрерывный напильник. При прохождении через материал алмазные частицы на поверхности каната осуществляют микро-шлифовку, точно снимая материал.

Охлаждающая жидкость необходима для смазки каната, удаления шлама и рассеивания тепла, чтобы предотвратить повреждение каната и обеспечить чистый рез. Для подробных рабочих шагов операторы должны ознакомиться с руководством пользователя CNC канатного станка.

Анализ основных компонентов: система натяжения, направляющие колёса и другое

Производительность CNC канатного станка определяется качеством и интеграцией его основных компонентов. Вот ключевые элементы, на которые стоит обратить внимание:

- Алмазный канат: основной режущий инструмент. Доступен в различных диаметрах (например, 3–15 мм) и размерах алмазного зерна. Выбор зависит от материала и требуемой чистоты поверхности. Срок службы каната обычно составляет от нескольких сотен до более тысячи метров резки, в зависимости от применения и твёрдости материала. Процессы включают спекание, гальваническое покрытие и пайку; размеры зерна и составы варьируются. Используйте специализированную алмазно-канатную пилу, подобранную под ваш материал, иначе эффективность резки и качество поверхности могут снизиться. DINOSAW — специалист по алмазно-канатной резке с собственным заводом алмазного инструмента. Сообщите нам ваш материал и требования — мы подберём канат под вашу задачу.

- Приводная система: состоит из мощного сервопривода и большого маховика. Двигатель обеспечивает крутящий момент для достижения высокой скорости каната, а маховик — инерцию вращения для стабильной и постоянной скорости каната даже при переменных нагрузках. Стандартный главный двигатель — около 15 кВт; для особо твёрдых материалов рекомендуется ~22 кВт.

- Система натяжения каната: критически важна для предотвращения провисания и обрыва каната. Обычно используется гидравлический или пневматический цилиндр для поддержания постоянного натяжения (например, 100–250 Н) алмазного каната. Встроенный датчик передаёт обратную связь на CNC контроллер для автоматической корректировки натяжения.

- Направляющие колёса и шкивы: эти высокоточные колёса направляют канат от маховика к заготовке. Их выравнивание критично для точности резки и предотвращения преждевременного износа каната. Неправильное выравнивание — частая причина проблем, как описано в решении по устранению неисправностей направляющих колёс.

- CNC контроллер и программное обеспечение: мозг станка. Обрабатывает G-код, управляет сервоприводами для многокоординатного движения, регулирует скорость и натяжение каната, контролирует датчики безопасности. Современные системы оснащены интуитивно понятным графическим интерфейсом и поддерживают стандартные форматы файлов, такие как DXF из популярных CAD/CAM программ.

- Рама станка и рабочий стол: тяжёлая, жёсткая, термообработанная стальная рама необходима для гашения вибраций и обеспечения долгосрочной точности резки. Рабочий стол, часто из чугуна или стали, должен быть идеально ровным и достаточно прочным для тяжёлых заготовок.

Типичные неисправности и их устранение (диагностика CNC канатного станка)

| Неисправность/Симптом | Распространённые причины | Устранение/Решение |

|---|---|---|

| Частые обрывы каната | Неправильное натяжение; Изношенные направляющие колёса; Чрезмерная скорость резки; Шлам в зоне реза. | Откалибруйте систему натяжения. Проверьте и замените изношенные колёса. Уменьшите скорость резки. Улучшите промывку охлаждающей жидкостью. |

| Неровные резы или низкая точность | Провисание каната (низкое натяжение); Неправильное выравнивание направляющих колёс; Слабое крепление заготовки; Вибрация рамы. | Увеличьте натяжение каната в пределах нормы. Выровняйте направляющие колёса. Надёжно закрепите заготовку. Проверьте уровень станка и фундамент. |

| Сигналы тревоги станка (например, ошибка натяжения) | Потеря давления в гидравлике/пневматике; Неисправный датчик; Проскальзывание каната на маховике. | Проверьте линии жидкости/воздуха и давление. Проверьте работоспособность датчика. Очистите маховик и канат от избытка охлаждающей жидкости/шлама. |

Большинство неисправностей можно предотвратить при регулярном техническом обслуживании. Для полного руководства обратитесь к нашей статье о том, как обслуживать канатный станок.

Часто задаваемые вопросы

Какова точность резки CNC канатного станка?

Точность резки правильно откалиброванного CNC канатного станка — одно из его главных преимуществ, позволяющее выполнять высокоточные работы на сложных проектах. При должном обслуживании станок обычно достигает точности резки ±1 мм, что критично для задач с жёсткими допусками.

Однако итоговая точность зависит от множества факторов, включая жёсткость конструкции станка, размер заготовки, свойства материала и состояние каната. Для проектов, требующих максимальной точности, рекомендуется использовать новый подходящий канат и более низкую скорость подачи.

Почему происходит обрыв алмазного каната?

Обрыв алмазного каната — распространённая эксплуатационная проблема, способная остановить производство, но почти всегда её можно предотвратить, так как она обычно связана с неправильными параметрами станка или изношенными компонентами.

Самые частые причины: неправильное натяжение каната (слишком высокое или низкое), чрезмерная скорость подачи для материала, изношенные направляющие колёса, создающие лишнее трение, либо работа каната сверх рекомендуемого срока службы. Эффективная профилактика требует сочетания регулярного обслуживания и строгого соблюдения рабочих параметров для каждой задачи.

Как выбрать подходящий алмазный канат для материала?

Выбор правильного алмазного каната требует баланса между скоростью резки и желаемым качеством поверхности для конкретного материала. Основные параметры — размер алмазного зерна, диаметр каната и тип связки.

Для твёрдых, плотных материалов, таких как гранит, обычно выбирают канат с более крупным и агрессивным алмазным зерном (например, 40/50 mesh) для максимальной эффективности резки. Для получения более чистой поверхности на деликатных материалах, таких как мрамор, предпочтительнее канат с более мелкими алмазными частицами (например, 60/70 mesh), так как это снижает сколы. Идеальные характеристики каната зависят от возможностей вашего станка и материала. Всегда консультируйтесь с DINOSAW для рекомендаций, адаптированных к вашему оборудованию.

Можно ли интегрировать станок с нашим существующим CAD/CAM ПО?

Да, большинство современных CNC контроллеров канатных станков разработаны для бесшовной интеграции с отраслевыми CAD/CAM программами, что обеспечивает плавный переход от проектирования к готовому изделию.

Обычно такие станки принимают G-код, сгенерированный в популярных программах, таких как Fusion 360, Mastercam или специализированном ПО для резки камня, и поддерживают импорт распространённых файлов, например .dxf и .step.

Каково типичное энергопотребление?

Энергопотребление CNC канатного станка — важный фактор расчёта общей стоимости владения и в основном определяется мощностью главного двигателя. Для типовых моделей стандарт — двигатель 15 кВт. Для особо твёрдых материалов рекомендуется установка двигателя 22 кВт. Пиковое потребление происходит при запуске станка и резке особенно плотных или толстых материалов.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский