Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Treffen Sie Ihre Wahl sicher mit Bindungsarten, Körnungsleitern, 4 Zoll/100 mm Größen und Trägervarianten für Granit, Marmor und Beton; inklusive Wenn-Dann-Bäumen und Sicherheitsreferenzen.

Die Wahl des richtigen Diamant-Polierpads wirkt sich direkt auf die Gleichmäßigkeit des Finishs, die Zykluszeit und die Gesamtbetriebskosten (TCO) aus. Dies ist keine nebensächliche Entscheidung. Wenn Sie Pad-Größe (z. B. 4 Zoll/100 mm), Bindungsart und Körnungsleiter systematisch auf Ihr Material abstimmen, können Sie Nacharbeit deutlich reduzieren und betriebliche Risiken steuern.

Erhalten Sie ein maßgeschneidertes Auswahlblatt für Ihre Materialien und Finish-Spezifikation.

Dieser Leitfaden bietet Ihnen ein strukturiertes Rahmenwerk für Ihre Entscheidung, einschließlich eines Entscheidungsbaums und wichtiger Beschaffungsaspekte. Für einen umfassenden Überblick beginnen Sie mit einer Diamantpad-Auswahl.

Ihr Sechs-Punkte-Leitfaden für die Kaufentscheidung von Diamantpads

Ihr Auswahlprozess sollte sich um sechs zentrale Variablen drehen. Wenn Sie diese richtig wählen, ist der erste Schritt zu einem vorhersehbaren Finish getan.

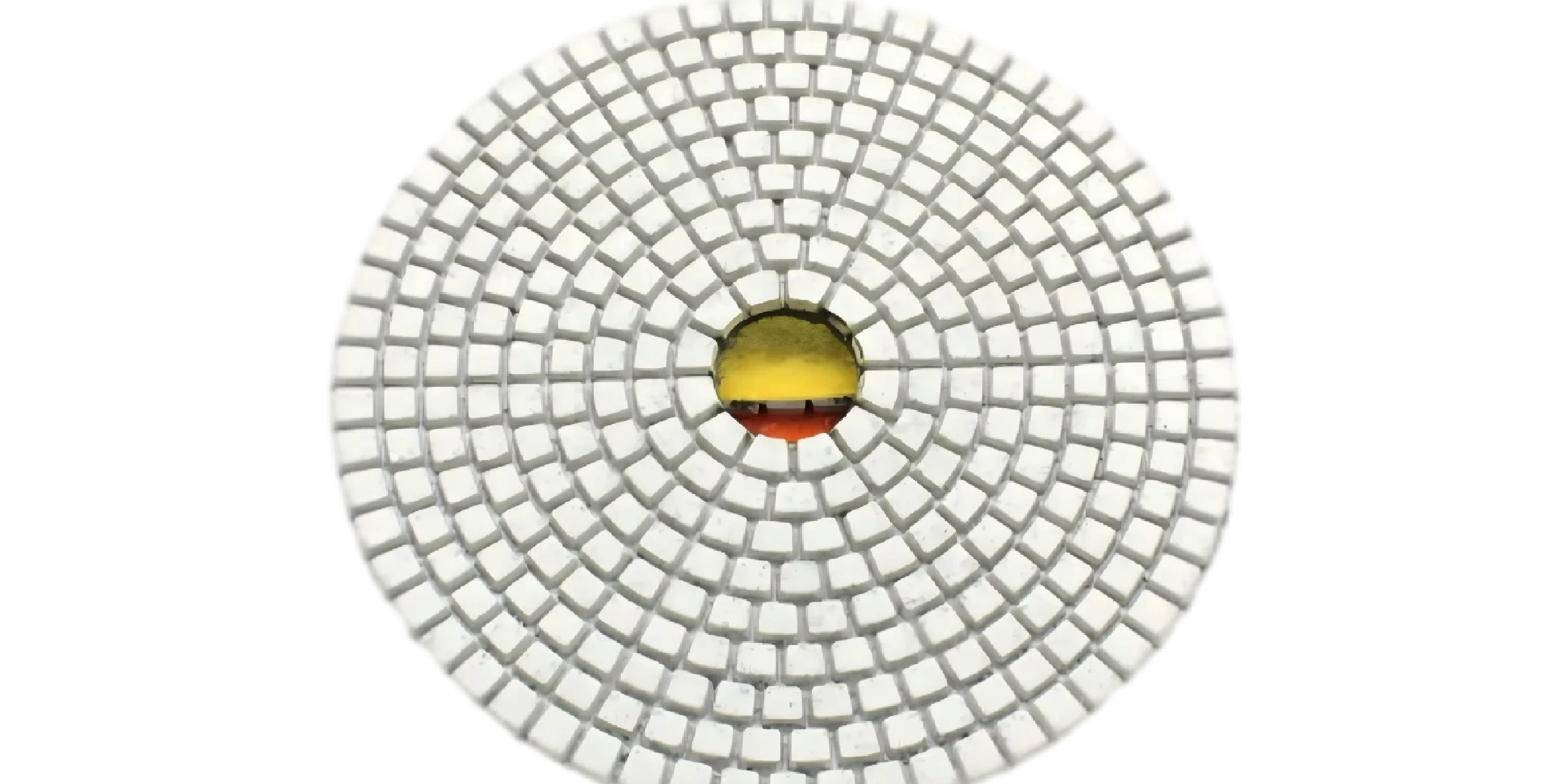

- Abmessungen: 4 Zoll/100 mm Pads sind Branchenstandard für Handpolierer. Überprüfen Sie immer den Durchmesser und stellen Sie sicher, dass die Trägerplatte Ihres Werkzeugs in gutem Zustand ist. Typische Innenlochgrößen sind 16 mm für 100 mm Pads, 20 mm für 125 mm Pads und 25 mm für 150 mm Pads. Bei speziellen Anforderungen empfiehlt sich eine frühzeitige Abstimmung.

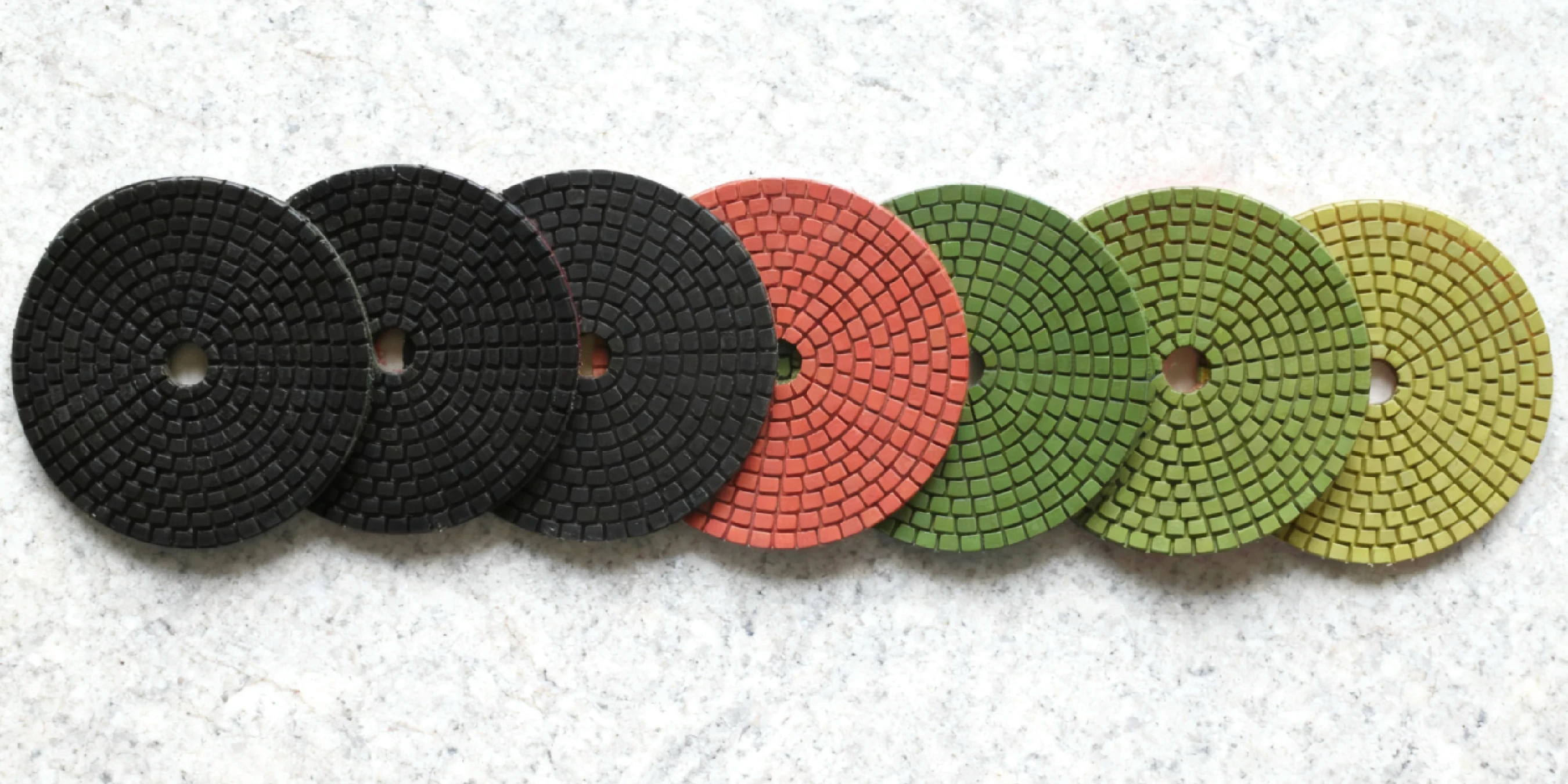

- Bindungsart: Kunstharzbindungen sind die erste Wahl für Finish und Hochglanz, während Metallbindungen aggressives Schleifen für die Formgebung bieten. Für spezielle Anwendungen gibt es auch Hybridoptionen.

- Körnungsleiter: Eine typische Leiter reicht von #50 bis #3000. Definieren Sie Start- und Endpunkt je nach Ausgangszustand der Oberfläche und gewünschtem Glanzgrad.

- Träger: Ein Klettsystem (Velcro) ist Standard für schnelle Wechsel. Überprüfen Sie regelmäßig die Trägerplatte auf Abnutzung, um eine sichere Verbindung zu gewährleisten.

- Trocken vs. Nass: Trockenpolieren erhöht die Mobilität vor Ort. Nasspolieren verbessert den Glanz, reduziert Staub und verhindert Pad-Verschmutzung, besonders empfehlenswert für Marmor und Kunststein.

- Halter-Kompatibilität: Sorgen Sie für eine sichere Klettverbindung und arbeiten Sie innerhalb stabiler Drehzahl- und Druckbereiche, um ein Abrutschen oder Beschädigen des Pads zu vermeiden.

Tipp: Adapter gibt es aus Gummi (ein- oder zweilagig), Aluminium und als pneumatische Klebepads. Passen Sie das Gelenk an das Werkzeug an, egal ob es sich um einen Druckluftpolierer oder eine der automatisierten Maschinen von DINOSAW handelt.

Welches BUFF-Pad sollten Sie für den Endpolitur wählen?

Verwenden Sie schwarzes Buff für schwarzen oder sehr dunklen Stein und weißes Buff für alle anderen Farben. Denken Sie daran: Die BUFF-Phase ist für Pads feiner als 3000# Körnung gedacht, um den finalen, spiegelnden Glanz zu erzielen.

Wie viele Schritte sollte Ihr Polierprozess haben?

Standardmäßig empfiehlt sich die 7-Schritt-Leiter (50#, 100#, 200#, 400#, 800#, 1500#, 3000#) für die meisten Anwendungen. Bei Zeitdruck oder bei weicherem Stein (wie manchen Marmorsorten) können Sie auch 3-, 4- oder 5-Schritt-Verfahren nutzen und mit einem BUFF-Pad abschließen, um einen nahezu spiegelnden Glanz zu erzielen, besonders bei grobkörnigen Steinen.

Wenn-Dann-Auswahlbaum: Startkonfigurationen

Nutzen Sie diese Entscheidungswege, um Ihre Anfangskonfigurationen zu wählen. Validieren Sie die Parameter aber immer an einem Probestück, bevor Sie in die Produktion gehen, da Ihr spezifisches Werkzeug das Ergebnis beeinflusst.

- Wenn Granitkante (trocken), dann... verwenden Sie eine Metall- oder Hybridbindung mit einer Leiter von #100 bis #1500. Üben Sie moderaten Druck bei stabiler Drehzahl gemäß Handbuch aus. Risikotipp: Überwachen Sie die Wärmeentwicklung; wechseln Sie zu Nassbearbeitung, wenn Brandspuren auftreten.

- Wenn Granitplatte (nass), dann... verwenden Sie eine Kunstharzbindung mit einer Leiter von #200 bis #3000. Leichter Druck und kontinuierlicher Kühlmittelfluss sind wichtig. Risikotipp: Überlappen Sie Ihre Durchgänge gleichmäßig, um Glanzunterschiede zu vermeiden.

- Wenn Marmorplatte (nass), dann... ist eine Kunstharzbindung mit #200 bis #3000 Leiter essenziell. Sehr leichter Druck und kontinuierliches Kühlmittel. Risikotipp: Dieses Verfahren schützt den natürlichen Glanz des Marmors und minimiert Staub.

- Wenn Beton-Ausbesserung (trocken zu nass), dann... beginnen Sie mit Metallbindung und einer Leiter von #100 bis #800. Die Kanten ausblenden und zwischen den Schritten absaugen. Risikotipp: Wechseln Sie zu Nasskühlung, wenn zu viel Staub entsteht.

- Wenn Kunststein/Quarz (nass), dann... verwenden Sie eine Kunstharzbindung mit #200 bis #3000 Leiter und kontinuierlichem Kühlmittel. Risikotipp: Der Nassprozess ist entscheidend, um Pad-Verschmutzung und Harzbrand zu vermeiden.

- Wenn Hochglanz-Ziel, dann... verlängern Sie die Kunstharzleiter bis #3000, polieren Sie nass und verringern Sie die Durchgangsgeschwindigkeit. Definieren Sie Ihre Glanzeinheiten (GU) gemäß Kundenspezifikation. Risikotipp: Überprüfen Sie Ihre Glanz-KPIs mit einem Glanzmessgerät, um die Vorgaben zu erfüllen.

Wie schneiden diese Pads im Vergleich zu Ihrer aktuellen Methode ab?

Egal ob Sie von Hand polieren oder automatisierte Maschinen nutzen, Diamantpads bieten klare Vorteile.

- Im Vergleich zu manuellen Methoden: Wenn Sie traditionelle Schleifmittel verwenden, ist die Lernkurve steil und die Ergebnisse oft uneinheitlich. Diamantpads überzeugen durch Wiederholbarkeit und gleichmäßiges Finish, wodurch sich die Kosten pro Zyklus durch weniger Nacharbeit reduzieren – auch wenn der Padpreis zunächst höher ist.

- Im Vergleich zu automatisierten Methoden: Wenn Sie bereits automatisierte Systeme nutzen, erhöhen Diamantpads deren Präzision und Wiederholbarkeit. Sie sollten die empfohlenen Drehzahl- und Druckbereiche auf Ihre SPS- oder Antriebsparameter übertragen, um das Maximum aus Maschine und Verbrauchsmaterial herauszuholen.

Beschaffung und Lebenszyklus

- Ersatzteile: Halten Sie vollständige Pad-Sets für jede Körnung vorrätig. Die Ersatzteilmenge sollte sich nach den von DINOSAW gemeldeten Zykluszahlen und Ihrer Nutzungsfrequenz richten.

- Wartung: Planen Sie Reinigung und Inspektion der Pads zwischen den Schichten ein. Ein Pad sollte ausgemustert werden, wenn es Anzeichen von Delaminierung oder anhaltender Verglasung zeigt, die sich nicht abziehen lässt.

- Schulung: Stellen Sie sicher, dass Ihre Bediener eine standardisierte Arbeitsanweisung (SOP) für Körnungswechsel, Drehzahl-/Druckeinstellungen und Kühlmittelmanagement befolgen. Die Protokollierung dieser Parameter sorgt für gleichbleibende Qualität.

Häufig gestellte Fragen

Welche Bindung soll ich für Granitkanten wählen?

Für aggressives Formen sollten Sie eine Metallbindung wählen. Für das Endfinish wechseln Sie zu einer Kunstharzbindung. Wenn Sie trocken polieren, achten Sie besonders auf Wärme und Staub, um Brandspuren zu vermeiden.

Sollte ich Klett-Träger verwenden?

Ja. Klett (Velcro) ist Branchenstandard, da er schnellere Wechsel und eine wiederholbare, sichere Befestigung ermöglicht. Überprüfen Sie regelmäßig die Trägerplatte Ihrer Maschine, um eine gute Verbindung sicherzustellen.

Wie definiere ich meine Körnungsleiter?

Richten Sie Ihre Leiter nach den Anfangsdefekten und dem gewünschten Glanz aus. Eine typische Abfolge ist #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Beginnen Sie niedriger bei groben Oberflächen, höher bei vorbearbeiteten.

Soll ich Trocken- und Nasspolieren in einem Auftrag kombinieren?

Ja, das ist eine gängige und effektive Praxis. Sie können mit Trockenpolieren für Mobilität und erste Formgebung beginnen und für die letzten Schritte auf Nasspolieren umsteigen, um höheren Glanz und bessere Staubkontrolle zu erreichen.

Wann sollte ich ein Diamant-Polierpad ausmustern?

Ein Pad muss ausgemustert werden, wenn es anhaltende Verglasung zeigt, die sich nicht abziehen lässt, wenn der Träger delaminiert oder wenn es trotz Reinigung einen ungleichmäßigen Schnitt erzeugt. Die weitere Verwendung eines abgenutzten Pads führt nur zu mehr Arbeit.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский