Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

Ein Executive Guide, der die Werthebel, Entscheidungsmap, Glossar, FAQs und nächste Schritte für die Investition in eine 5-Achs CNC-Brückensäge für die Steinbearbeitung abdeckt.

Wenn die Fertigung von Spülen und Arbeitsplatten Ihr Geschäft definiert, ist eine 5-Achs CNC Stein-Schneidemaschine eine strategische Investition, die Zykluszeiten verkürzt, die Fehlerquote reduziert und die Kapazität für margenstarke, gebogene und komplexe Arbeiten erschließt. Diese Executive-Übersicht destilliert die wichtigsten Informationen für ein gemeinsames Entscheidungsteam und geht über technische Spezifikationen hinaus, um sich auf den geschäftlichen Mehrwert und die Umsetzungspfade zu konzentrieren.

Dieser Leitfaden richtet sich an Werkstattinhaber, Betriebsleiter sowie Ingenieur- und Einkaufsleiter, die an der Bewertung von Investitionen für die Steinbearbeitung beteiligt sind. Wir fassen die Fähigkeiten der Maschine zusammen, ordnen sie den Geschäftsanforderungen zu und skizzieren einen klaren Weg vom Pilotprojekt bis zur vollständigen Implementierung.

Was diese 5-Achs-Säge ist: Anwendung und Prinzip

Anwendungsfokus

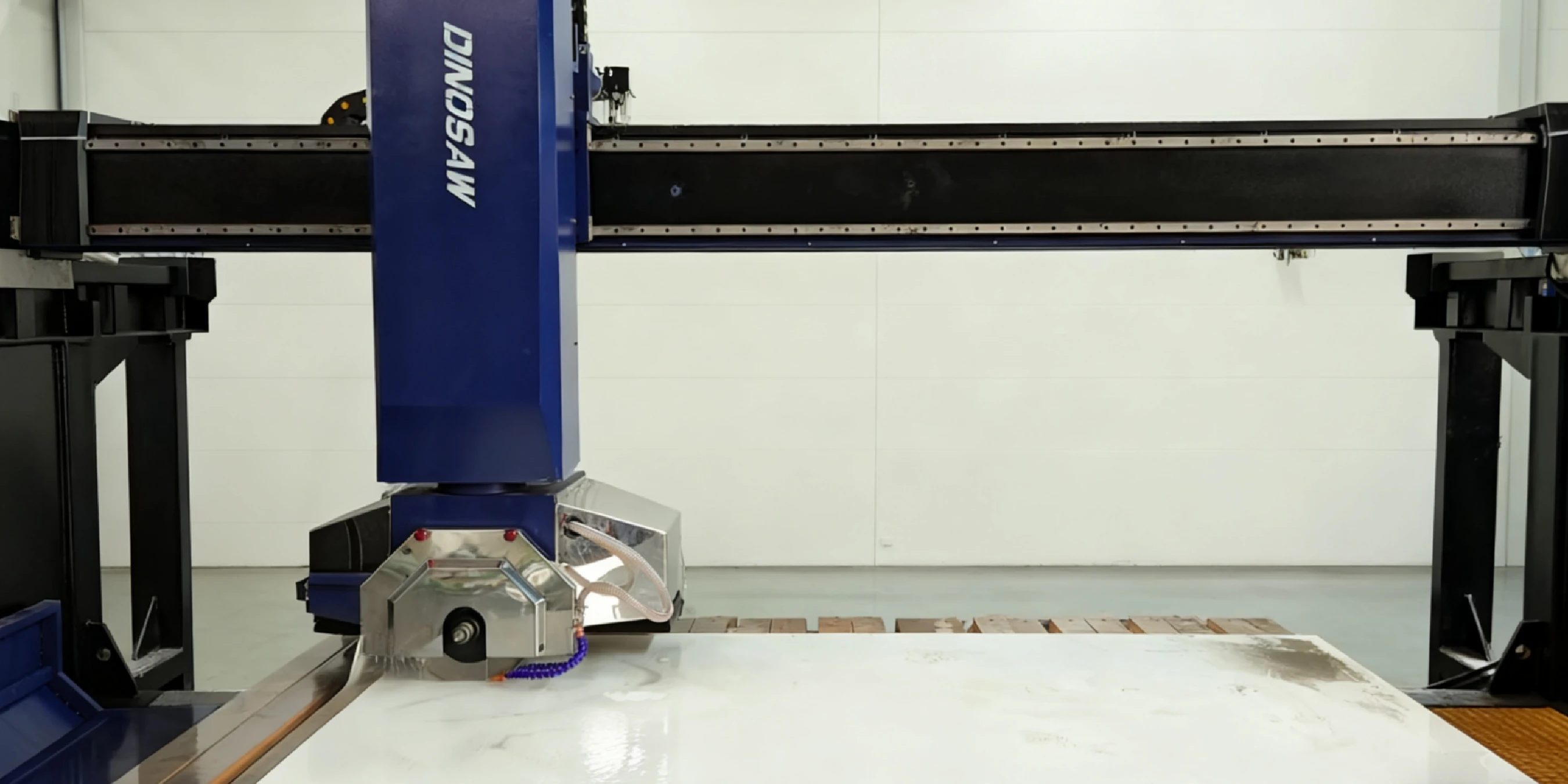

Die DINOSAW 5-Achs-Brückensäge für Spülen ist für das präzise Schneiden von Spülen, Arbeitsplatten und gebogenen architektonischen Elementen aus Granit, Marmor, Quarz, Keramik und gesintertem Stein konzipiert.

Kernprinzip

Sie arbeitet nach dem Prinzip der 5-Achs-Interpolation und kombiniert eine Monoblock-Struktur mit kamerabasierter Verschachtelung und direktem DXF/DWG-Dateiimport, um eine vom Hersteller angegebene Präzision von ±0,05 mm zu erreichen.

Schnellstart-Checkliste

Vor der Implementierung stellen Sie sicher, dass Ihre Einrichtung diese Kernanforderungen erfüllt:

- Umgebung: Ausreichende Stromversorgung, Wasserzugang zur Kühlung und ein Plan für Abwasser/Rezirkulation.

- Schnittstellen: Standardisierter Prozess für die Bereitstellung von DXF/DWG-Dateien; Plan für PLC/Produktionsdatenprotokollierung (OPC UA/Profinet-Integration auf Anfrage verfügbar).

- Sicherheit: Ein klarer Plan für Nassschnitt zur Kontrolle von Silikastaub gemäß Standards wie OSHA 29 CFR 1926.1153 und eine verpflichtende PSA-Richtlinie.

- Parameter-Startpunkte: Festlegung während der Inbetriebnahme mit Ihren wichtigsten Materialien und Validierung durch Testschnitte; Endrezepte dokumentieren.

Entscheidungsmap auf hohem Niveau

Diese Map verbindet die wichtigsten Geschäftsfälle mit den essenziellen Maschinenmerkmalen und den damit verbundenen Risiken.

| Wenn Ihr Hauptanwendungsfall ist... | Priorisieren Sie diese Funktionen... | Und beachten Sie diese Grenzen... |

|---|---|---|

| Arbeitsplattenproduktion mit hohem Volumen | Kameraverschachtelung, Vakuumhandling, DXF-Import | Vakuumgreifer kann auf stark strukturierten oder porösen Oberflächen weniger effektiv sein. |

| Komplexe, gebogene Möbel oder 3D-Skulpturen | Ø800 mm (31,5 in) Sägeblattoption, robuste A/C-Achsen-Dynamik | Erfordert fortgeschrittene CAM-Programmierung und Bedienerkompetenz. |

| Schneiden spröder Materialien (Keramik, gesinterter Stein) | Präzise Kühlmittelsteuerung, Unterstützung für Feinkorn-Sägeblätter | Hohes Risiko für Mikrorisse ohne optimierte Parameter. |

Verwandte Einblicke aus unserem Team

- Für detaillierte Anwendungsfälle und materialbezogene Leitfäden lesen Sie unseren 5-Achs-Brückensäge Anwendungsleitfaden.

- Um die Kernkomponenten und das Leistungsspektrum der Maschine zu verstehen, lesen Sie die 5-Achs-Brückensäge Technische Prinzipien.

- Um diese Maschine mit anderen Methoden zu vergleichen, nutzen Sie den 5-Achs-Brückensäge Auswahl- & Vergleichsleitfaden.

- Für tägliche Checklisten und Fehlerbehebung lesen Sie den 5-Achs-Brückensäge Betriebs- & Wartungsplan.

ROI-Hebel & Glossar

Wichtige ROI-Hebel

- Erhöhter Ertrag: Kameraverschachtelung kann die Materialausnutzung um bis zu 30 % verbessern (Herstellerangabe).

- Reduzierter Arbeitsaufwand: Automatisierung komplexer Schnitte ermöglicht die Umverteilung von Fachkräften auf Finish und Qualitätskontrolle.

- Niedrigere Fehlerquote: Präzisionssteuerung minimiert Ausbrüche und Brüche, reduziert teure Nacharbeit und Ausschuss.

- Höhere Projektgewinnrate: Die Fähigkeit, bei margenstarken, gebogenen und Gehrungsarbeiten sicher zu bieten, erweitert Ihren Markt.

Glossar

- Gehrung: Ein Winkelschnitt, typischerweise bei 45 Grad, um eine Ecknaht zu erzeugen.

- Verschachtelung: Softwaregesteuerte Anordnung von Formen auf einer Platte zur Maximierung des Materialertrags.

- A/C-Achse: Die Rotationsachsen, die den Sägekopf neigen (A) und drehen (C) für die 5-Achs-Bewegung.

- Werkzeugkompensation: Softwareanpassung zur Berücksichtigung von Sägeblattverschleiß und Schnittbreite zur Wahrung der Genauigkeit.

- Spiel: Mechanisches Spiel in einer Achse, das die Positioniergenauigkeit beeinflussen kann; wird bei der Wartung überprüft.

Häufig gestellte Fragen

Wie lange ist die typische Amortisationszeit für eine 5-Achs-Brückensäge?

Dies variiert je nach Produktionsvolumen und Auftragskomplexität, aber Werkstätten kalkulieren oft Amortisationszeiten von 8–12 Monaten. Wichtige Faktoren sind Einsparungen bei Arbeitskosten, weniger Materialverlust durch Kameraverschachtelung und die Fähigkeit, margenstarke Projekte zu gewinnen, die zuvor ausgelagert wurden.

Wie beeinflusst die Schulungskurve die Anfangsproduktivität?

Mit intuitiver Software und direktem DXF-Import können Bediener mit CNC-Grundkenntnissen innerhalb einer Woche die Kernfunktionen beherrschen. Die Herstellerangabe „5 Minuten Fachbetrieb" bezieht sich auf das Ausführen vorprogrammierter Jobs. Die Beherrschung fortgeschrittener 5-Achs-Programmierung für neue 3D-Formen erfordert eine längere Lernkurve, typischerweise 1–3 Monate.

Welche Zertifizierungen sind beim Export einer Maschine wichtig?

Beim Export in die oder Betrieb innerhalb der Europäischen Union ist die CE-Kennzeichnung verpflichtend. Sie zeigt die Einhaltung von Gesundheits-, Sicherheits- und Umweltstandards wie in der EU-Maschinenverordnung 2023/1230. Für den nordamerikanischen Markt sollten Sie auf UL/CSA-Zertifizierung der elektrischen Komponenten achten.

Wie können wir die Maschinenleistung für unsere spezifischen Produkte modellieren?

Die Durchsatzmodellierung sollte auf Zeitstudien Ihrer häufigsten Jobs basieren. Beginnen Sie mit Ihren validierten Rezepten für Vorschubgeschwindigkeiten; berücksichtigen Sie das Laden/Entladen der Platte, Programmstart und Werkzeugwechsel im Modell. Wir empfehlen, im Rahmen der Endauswahl einen Benchmark-Test mit Ihrem eigenen Material und Ihren Dateien durchzuführen.

Was ist der Unterschied zwischen einer 5-Achs-Säge und einem Wasserstrahl für Spülenausschnitte?

Eine 5-Achs-Säge ist in der Regel schneller und hat geringere Verbrauchskosten für Standardarbeiten an Spülen und Arbeitsplatten. Ein Wasserstrahl eignet sich hervorragend für extrem filigrane, kleine Innenradien und das Schneiden von Materialien, die mit einer Säge nicht bearbeitet werden können, ist jedoch meist langsamer und verursacht höhere Betriebskosten durch den Einsatz von Granat-Abrasiv.

Hat ein Monoblock-Design Leistungseinbußen?

Der Hauptvorteil eines Monoblock-Designs ist die vereinfachte Installation, da keine separaten Betonfundamente für Schienen erforderlich sind. Für die Plattengrößen und Materialstärken, die in der Arbeitsplattenfertigung üblich sind, bietet ein gut konstruiertes Monoblock-Gestell mehr als ausreichende Steifigkeit. Für außergewöhnlich große oder schwere industrielle Blockbearbeitung kann ein Portal- oder separates Schienendesign in Betracht gezogen werden, dies liegt jedoch außerhalb des Bereichs von Spülen- und Arbeitsplattenarbeiten.

Nächste Schritte: Vom Pilotprojekt zur Produktion

Pilotprogramm

Identifizieren Sie eine spezifische Produktlinie (z. B. Quarz-Unterbauspülen) für einen 30-tägigen Piloten. Definieren Sie klare Akzeptanz-KPIs, einschließlich Zykluszeit, Fehlerquote und Materialausbeute.

Rezepte standardisieren

Sobald die KPIs erfüllt sind, dokumentieren Sie die optimalen Schnittparameter (RPM, Vorschub, etc.) für Ihre 3–5 wichtigsten Materialien als standardisierte, abrufbare Programme.

Replizieren und skalieren

Nutzen Sie die validierten KPIs und standardisierten Rezepte, um eine Geschäftsgrundlage für die Replikation des Prozesses in anderen Produktionslinien oder an weiteren Firmenstandorten zu schaffen.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский