Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

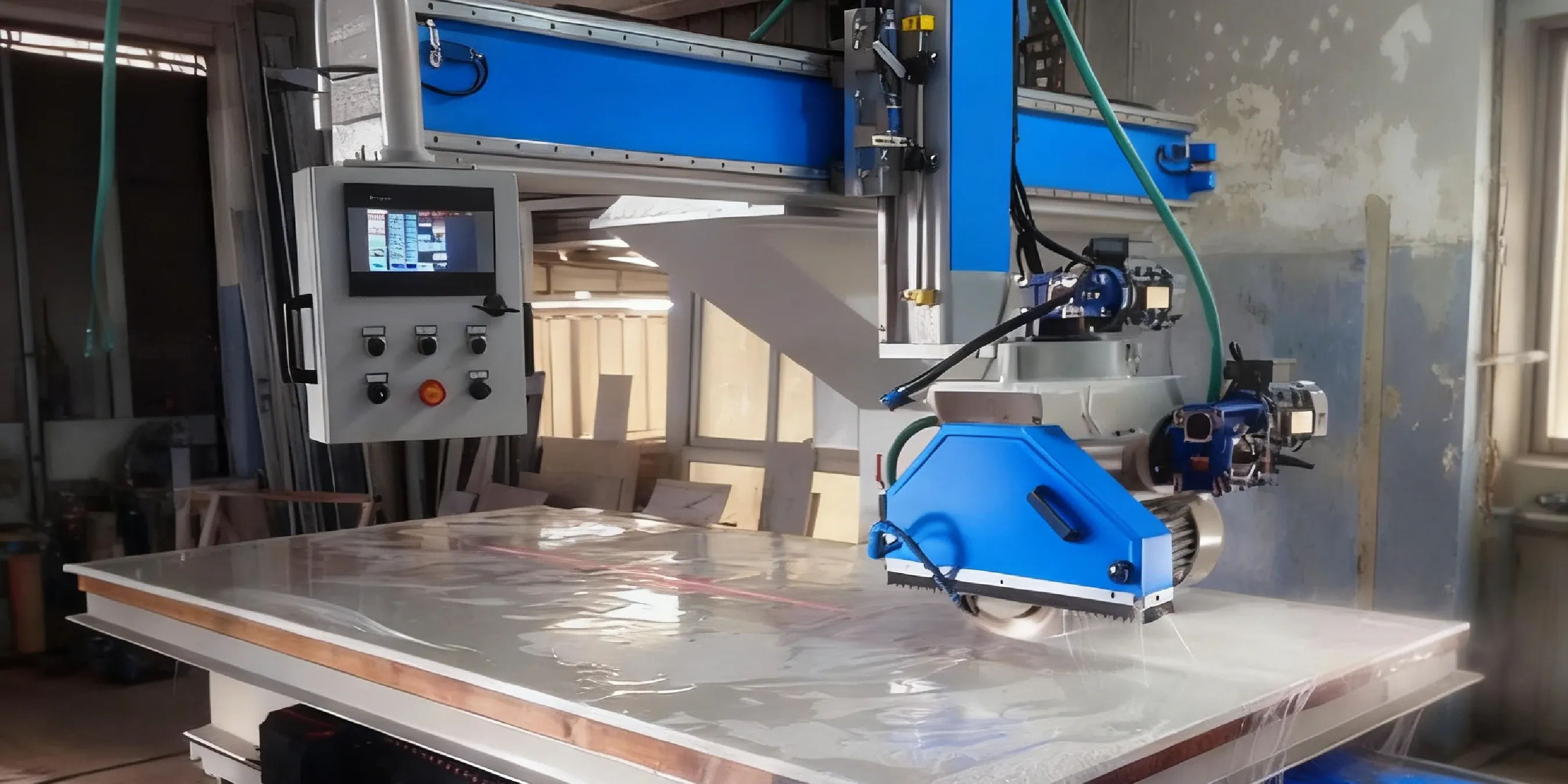

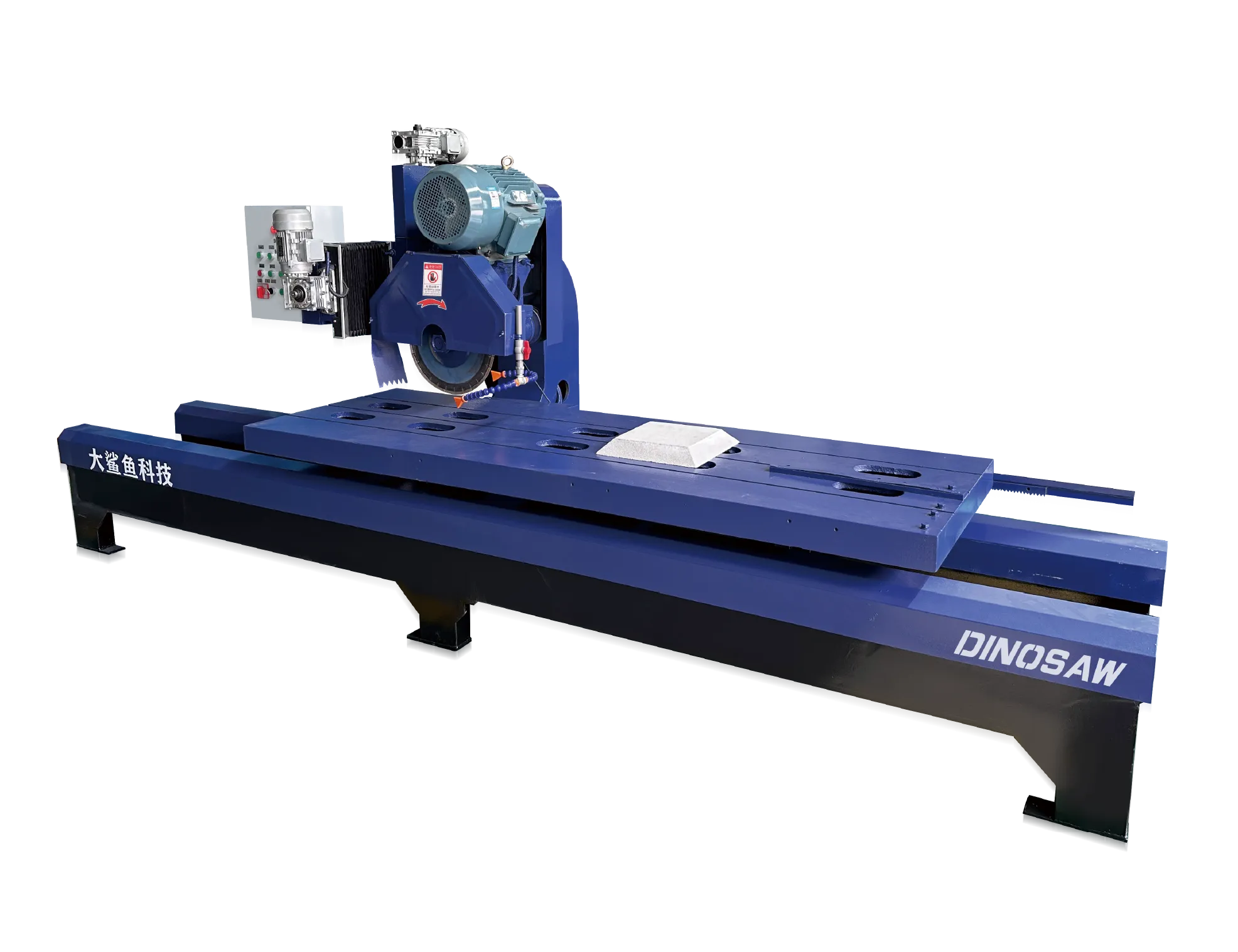

Bearbeitung von Granit-/Marmor-/Quarz-Kanten mit 45° Fase. Ideal für Kleinserien mit geraden Schnitten. Spezifikationen, PSA & FAQs enthalten.

TL;DR: Wichtigste Erkenntnisse

- Beste Anwendung: Steinschneidemaschinen eignen sich für Kleinserien, die präzise gerade Schnitte und 45-Grad-Fasen bei Materialien wie Granit, Marmor und Quarz erfordern.

- Kosteneffiziente Wahl: Bietet erhebliche Kosteneinsparungen und eine schnellere Inbetriebnahme im Vergleich zu CNC-Maschinen für Standard-Schneidaufgaben und ist damit ideal für Werkstätten, die Effizienz und Budget priorisieren.

- Kernkompetenzen: Hervorragend geeignet für die Herstellung von Küchenarbeitsplatten, Waschtischen, Schrankplatten, Bordsteinen und Spritzschutz mit sauberem, professionellem Finish.

- Wichtige Einschränkungen: Nicht empfohlen für komplexe Kurven oder Freiformen. Für aufwendige Designs ist eine CNC oder eine spezielle automatische Brückensäge (CNC/PLC) besser geeignet.

- Sicherheit steht an erster Stelle: Der korrekte Betrieb erfordert die strikte Einhaltung von Sicherheitsprotokollen, einschließlich Wasser zur Staubunterdrückung und geeigneter Persönlicher Schutzausrüstung (PSA), um Standards wie OSHA einzuhalten.

Kann die manuelle industrielle Steinschneidemaschine Ihren Auftrag bewältigen?

Was kann die manuelle industrielle Steinschneidemaschine leisten?

- Präzises Granit-Kantenschneiden: Erzielen Sie perfekt gerade und saubere Kanten an Granitplatten – unerlässlich für hochwertige Küchenarbeitsplatten und architektonische Elemente.

- Marmor-Arbeitsplatten-Fasen: Erzeugen Sie elegante 45-Grad-Fasen an Marmorarbeitsplatten und Waschtischen und sorgen Sie für ein edles Aussehen mit minimaler Ausbruchbildung.

- Individuelle Quarz-Schrankplatten: Die Genauigkeit der Maschine ist ideal für die Fertigung von Quarz-Schrankplatten und gewährleistet exakte Maße für eine nahtlose Passform.

- Gleichmäßige Bordsteine: Produzieren Sie effizient Granit-Bordsteine mit gleichmäßiger Fase – ideal für Landschaftsbau und kommunale Projekte, die Haltbarkeit und Ästhetik erfordern.

- Passgenaue Spritzschutzleisten: Schneiden Sie dünne Rückwände aus Granit oder Quarz präzise, sodass sie dicht an Wand und Arbeitsplatte abschließen und Wasserschäden verhindern.

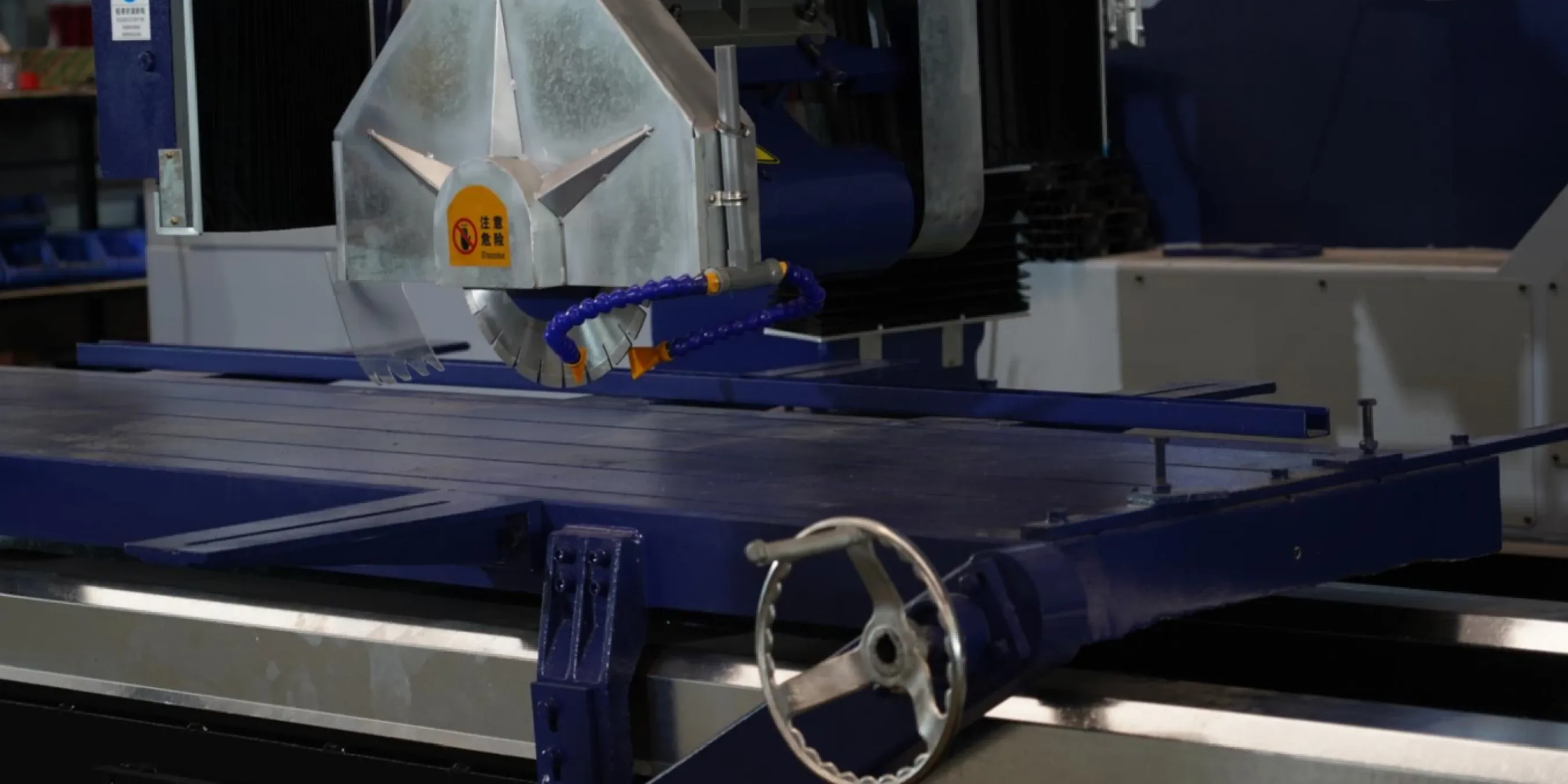

Manuelle Steinschneidemaschine vs. automatische Brückensäge (CNC/PLC)

Von der Theorie zur Praxis: Drei Mini-Fallstudien

Quarz-Schrankplatten

Ausgangsproblem: Ein Verarbeiter hatte Kantenausbrüche und einen Maßfehler von ±2mm bei Quarzplatten, was zu Ausschuss führte.

Maßnahme: Die Schnittgeschwindigkeit wurde reduziert und die ölgeschmierten Führungen der Maschine genutzt, um eine gleichmäßige, ruhige Bewegung zu gewährleisten.

Ergebnis: Die Kantenausbrüche wurden um ca. 30% reduziert und die Maßgenauigkeit deutlich verbessert.

Bedingungen für die Wiederholung: Verwenden Sie ein scharfes Sägeblatt für Kunststein, halten Sie eine langsame und gleichmäßige Vorschubgeschwindigkeit ein und sorgen Sie für saubere, geschmierte Führungen.

Marmor-Arbeitsplattenkanten

Granit-Bordsteine

Risiken und Voraussetzungen: Sicherheit & Compliance zuerst

Häufig gestellte Fragen (FAQ)

Welche Materialien kann die manuelle industrielle Steinschneidemaschine schneiden?

- Typischer Ablauf:

- Wählen Sie die Blattkörnung passend zum Material (fein für spröde, mittel-grob für harte).

- Sanften Vorschub einstellen; an einem Reststück testen; Wasser 2–3 m³/h halten.

- Grenze: Nicht für komplexe Freiformkurven – verwenden Sie eine CNC oder eine Seilsäge.

- Nächster Schritt: Prüfen Sie materialspezifische Einstellungen für die manuelle industrielle Steinschneidemaschine.

Was ist die maximale Schnittgröße?

- Typischer Ablauf: Verwenden Sie den passenden Blattdurchmesser (Φ350–Φ600) und sichere Befestigung für große Platten.

- Grenze: Vermeiden Sie einen einzigen tiefen Schnitt über die gesamte Dicke; nutzen Sie eine Mehrfachschnitt-Strategie bei dickem Stein.

Wann sollte ich diesen manuellen Cutter einer automatischen Brückensäge vorziehen?

- Manuell punktet bei:Niedrigeren Kosten/TCO; schneller Einrichtung für Einzelaufträge; Flexibilität im Betrieb.

- Automatische Säge punktet bei:Komplexer Geometrie; hohe Wiederholgenauigkeit bei Stückzahl; automatisiertes Verschachteln zur Materialoptimierung.

- Grenze:Wenn mehr als die Hälfte Ihrer Arbeit komplexe Formen umfasst, ist Automatisierung der bessere Weg.

Wie vermeide ich Kantenausbrüche beim Schneiden von Schiefer?

- Typischer Ablauf:

- Mit scharfem feinkörnigem Diamantblatt ersetzen; Vorschub reduzieren; Probeschnitt machen.

- Tischnivellierung prüfen; Wasserabdeckung erhöhen; vollständig fixieren.

- Grenze:Wenn Ausbrüche bei dünnen Platten weiterhin auftreten, erwägen Sie eine automatische Brückensäge.

Welche Fasen-Genauigkeit kann ich bei 45°-Schnitten erwarten?

- Kontext:Der starre Gusseisenrahmen und die sichere Neigekopfarretierung minimieren Abweichungen während des Schnitts. Die Genauigkeit hängt von einer präzisen Erstkalibrierung mit einem digitalen Winkelmesser ab.

- Vorteile:Diese Genauigkeit sorgt für gleichmäßige, hochwertige Gehrungskanten für nahtlose Übergänge bei Arbeitsplatten und architektonischen Elementen und reduziert Nacharbeit.

Welche Stromanforderungen gibt es?

- Typischer Ablauf:Installation durch einen qualifizierten Elektriker; Sicherungen/Erdung prüfen; Kabel/Anschlüsse regelmäßig inspizieren.

- Grenze:Motorleistung (7,5–18,5 kW) und lokale Vorschriften vor Inbetriebnahme abgleichen. Die Stromversorgung Ihrer Werkstatt muss die erforderliche Spannung unterstützen, die anpassbar ist.

Wie oft muss die Maschine gewartet werden?

- Typischer Ablauf:

- Täglich: Wasser und Staubschutzabdeckungen prüfen.

- Wöchentlich: Ölgetränkte Führungen reinigen/schmieren; Schmutz entfernen.

- Monatlich: Sägeblatt/Riemen/Elektrik prüfen; jährlichen Service einplanen.

Welche PSA ist für den sicheren Betrieb dieser Maschine erforderlich?

- Grenze:Auch mit Wasserkühlung müssen Sie die OSHA/NIOSH-Grenzwerte für Silikatstaub einhalten.

- Nächster Schritt:Überprüfen Sie Ihre internen Sicherheitsvorgaben oder kontaktieren Sie DINOSAW für Beratung.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский