Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Découvrez comment la Coupe-blocs à double lame améliore l'efficacité du traitement du granit, du marbre et des bordures. Consultez des cas réels et des données de production.

TL;DR : Résumé des points clés

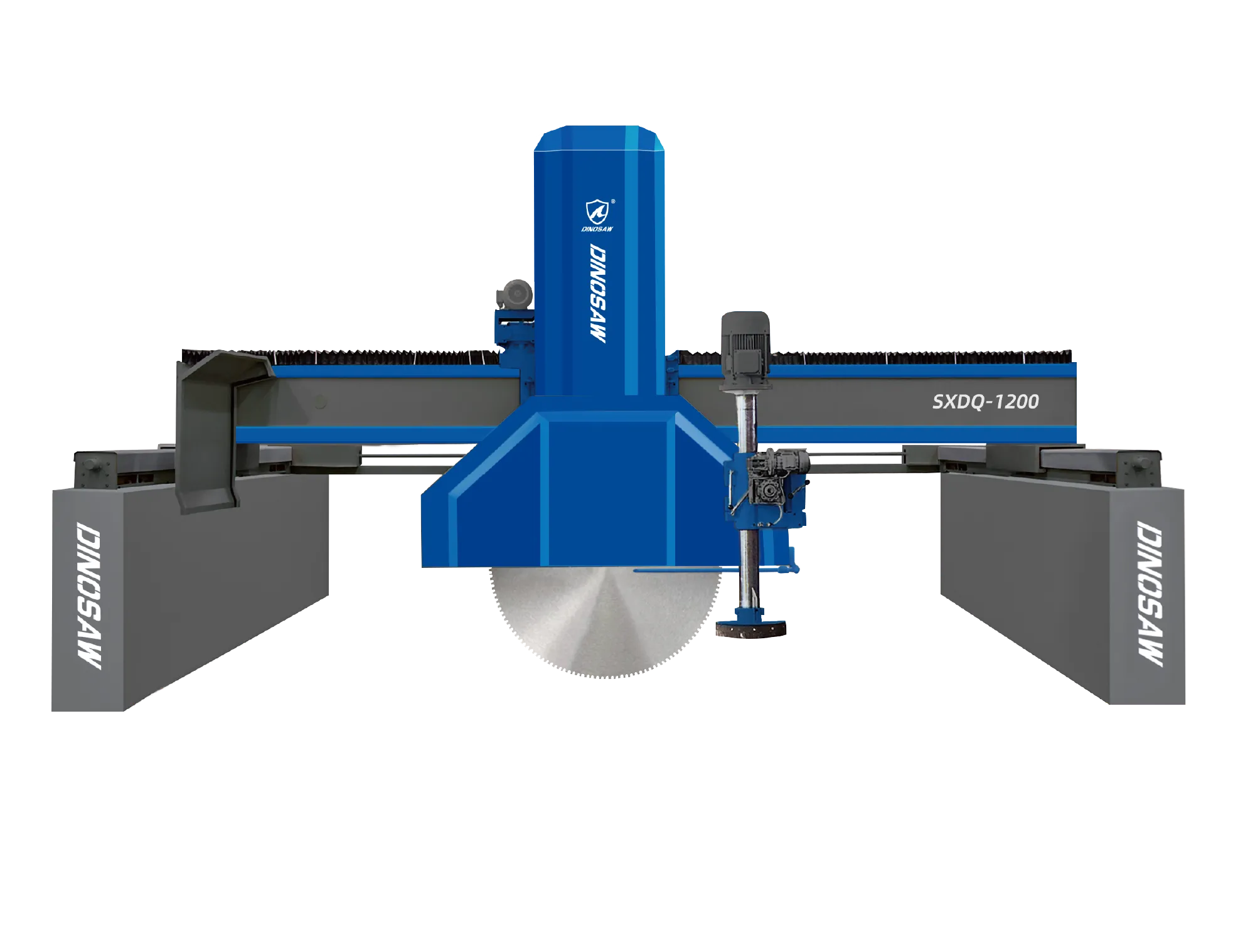

- Présentation : Cette Machine de découpe de pierre multi-lames (avec disque horizontal) permet, grâce à la synchronisation des lames verticales et horizontales, de découper en une seule opération de gros blocs de pierre en plusieurs dalles d'épaisseur uniforme, pour une production automatisée.

- Applications principales : Idéale pour la production en série de dalles de granit, de marbre, de bordures en calcaire, de panneaux en grès et de bases de monuments funéraires.

- Atouts majeurs : Découpe et refente en une seule passe, sans retournement ni recoupe, ce qui augmente fortement la capacité et la précision, réduit la main-d'œuvre et le gaspillage, et surpasse largement les scies à lame unique.

Note : Ce modèle est équipé d'un disque horizontal

- Disque horizontal intégré fonctionnant en synchronisation avec la lame verticale.

- Découpe et refente en une seule passe, sans coupe de fond supplémentaire.

- Pas besoin de retourner les blocs lourds pour la coupe transversale, processus plus sûr et plus efficace.

- Idéale pour la production de lames, de bordures et de dalles.

Quels bénéfices pour votre entreprise ?

De la pierre brute au produit fini : principaux usages

- Production de dalles en série : Pour le granit et le marbre, destinés aux plans de travail, sols et murs. Un seul bloc peut être découpé en plusieurs dalles d'épaisseur uniforme, augmentant la rotation des stocks.

- Production de bordures et pavés : Idéale pour la fabrication en série de bordures standardisées en calcaire ou granit pour les projets municipaux et d'infrastructure. Découpe rapide et répétitive pour répondre aux grandes commandes et aux délais serrés.

- Façades et panneaux décoratifs : Découpe du grès ou autres matériaux en panneaux pour façades architecturales. Haute précision pour une pose parfaite et moins de retouches sur site.

- Bases de monuments funéraires : Production efficace de bases épaisses et rectangulaires, automatisant la première mise en forme et libérant les artisans et machines CNC pour la sculpture à forte valeur ajoutée.

Points forts (qualitatifs)

- Précision constante : Structure robuste et contrôle PLC garantissent des dimensions régulières, limitant les pertes et les reprises.

- Gain de productivité : Plus besoin de retourner les blocs comme avec une scie à lame unique, le système double lame augmente fortement le rendement, notamment pour les dalles de granit.

- Production maîtrisée : Processus automatisé garantissant la sortie régulière de produits standardisés (bordures, etc.), pour répondre à des cadences élevées.

Guide de compatibilité matériaux et procédés

Matériau | Applications typiques | Principaux avantages |

|---|---|---|

Granit | Plans de travail, sols, panneaux funéraires | Grande puissance pour forte dureté, épaisseur uniforme. |

Marbre | Façades, carrelages, panneaux funéraires | Découpe fluide, moins de cassures. |

Calcaire | Bordures, blocs, pavés | Découpe rapide et répétée, produits standardisés. |

Grès | Panneaux muraux, façades, pièces spéciales | Dimensions précises, peu d'éclats. |

Quartzite | Ébauches pour transformation | Gère les très hautes duretés, sans blocage. |

Limites de capacité (ce que la machine peut/ne peut pas faire)

Possibilités

- Découpe de blocs jusqu'à 3800mm de long et 2100mm de large.

- Production de dalles de 10mm à 80mm d'épaisseur.

- Découpe rectangulaire automatique et répétée.

Limites

- Impossible de réaliser des coupes courbes ou spéciales (nécessite un Tourneur CNC).

- Impossible de polir ou de finir la surface (nécessite une ligne de polissage dédiée).

- Impossible de découper des dalles ultra-fines de moins de 10mm.

Résumé du processus de travail

- Chargement : Placer le bloc brut sur le chariot de la machine.

- Programmation PLC : L'opérateur saisit l'épaisseur et le nombre de coupes sur le panneau de contrôle PLC.

- Découpe automatique : Après démarrage, la grande lame verticale effectue la coupe principale, suivie du disque horizontal qui sépare la dalle du bloc.

- Déchargement : Après découpe, la dalle est retirée et le chariot avance automatiquement pour la coupe suivante.

Comparatif avec les méthodes traditionnelles

Indicateur | Machine double lame | Découpe manuelle | Scie à lame unique |

|---|---|---|---|

Efficacité | Élevée | Très faible | Moyenne |

Main-d'œuvre | 1 personne | Plusieurs personnes | 1-2 personnes |

Sécurité | Élevée (automatisée, fermée) | Faible (risque élevé de blessure) | Moyenne (retournement nécessaire) |

Déchets de matériaux | Faibles (haute précision) | Élevés (cassures irrégulières) | Moyens |

3 cas d'application sur site

- Problème : Refente manuelle de bases de monuments en granit lourds, processus lent et dangereux, créant un goulot d'étranglement et mobilisant des ouvriers qualifiés.

- Solution : Remplacement de deux scies à lame unique par une machine double lame, automatisant la première mise en forme sans retournement.

- Résultat : Forte hausse de la production quotidienne, zéro blessure lors de la manutention, les artisans se concentrent sur la sculpture à forte valeur ajoutée.

- Problème : Face à de gros marchés publics, il fallait augmenter fortement la production de bordures en calcaire tout en garantissant la précision dimensionnelle.

- Solution : Intégration d'une machine double lame sur la ligne, exploitant sa capacité de découpe rapide et répétitive pour produire en série des pièces standard.

- Résultat : Efficacité nettement accrue, production stable, tolérances respectant les exigences contractuelles strictes.

- Problème : Un projet de façade nécessitait plus de 800 panneaux de grès parfaitement identiques, avec une grande exigence de régularité pour éviter les retouches et retards de chantier.

- Solution : Découpe intégrale par machine double lame, garantissant la constance dimensionnelle dès la source.

- Résultat : Taux de retouche très faible, précision élevée, projet livré dans les délais et le budget.

Choix des disques et segments selon l'application

- Pierres dures (granit, quartzite) : Privilégier des segments à liant métallique plus tendre, s'usant plus vite pour exposer en continu de nouveaux diamants, adaptés aux matériaux très durs.

- Pierres tendres/abrasives (marbre, grès) : Privilégier des segments à liant plus dur pour éviter la perte prématurée des diamants et prolonger la durée de vie du disque.

Optimiser la qualité des bords et les tolérances

- Contrôler la vitesse d'avance : Une vitesse trop élevée peut provoquer des déviations et des éclats. Commencez avec les paramètres recommandés et ajustez selon la qualité de coupe.

- Assurer un refroidissement suffisant : Un débit d'eau insuffisant provoque surchauffe, déformation ou casse des segments, nuisant à la coupe. Veillez à arroser uniformément les deux côtés du disque.

- Vérifier régulièrement la tension : Un disque desserré vibre et coupe mal. Vérifiez et retendez selon le plan d'entretien.

Paramètres recommandés selon les matériaux (à titre indicatif)

Matériau | Vitesse d'avance | Vitesse de rotation du disque | Débit d'eau de refroidissement | Tolérance attendue |

|---|---|---|---|---|

Granit | Basse à moyenne | Adapter à la dureté du matériau | Débit élevé et continu | Très régulier |

Marbre | Moyenne à élevée | Ajuster pour une coupe lisse | Débit suffisant et continu | Haute précision |

Calcaire | Élevée | Vitesse optimisée | Débit système (20 m³/h) | Régulier |

Grès | Moyenne | Ajuster pour minimiser les éclats | Veiller à bien mouiller le disque | Régulier |

Quartzite | Basse | Configuration couple élevé | Débit élevé et continu | Très régulier |

Intégration de la machine multi-lames (avec disque horizontal) dans la ligne de production

Découpe sur mesure et pièces spéciales

Finition de surface

Évaluer les résultats : indicateurs qualitatifs de pré-série

- Qualité de coupe : Les faces et bords sont-ils toujours plats et conformes au standard visuel ? (Prenez des photos pour suivi).

- Préparation opérateur : Les opérateurs sont-ils formés et appliquent-ils strictement les SOP ? Un plan de maintenance préventive est-il en place ?

- Sécurité et conformité : L'équipe applique-t-elle toutes les consignes de sécurité, y compris le verrouillage/étiquetage (LOTO) lors de la maintenance ?

- Continuité du processus : L'équipement fonctionne-t-il sans arrêts fréquents ni intervention humaine ?

- Exigences du site : Fondation en béton solide et plane, et espace suffisant pour le chargement/déchargement.

- Électricité et eau : Vérifiez la conformité de l'alimentation (ex : moteur principal 75kW pour les grands modèles) et la disponibilité d'eau pour le refroidissement.

- Gestion de la poussière et de l'eau : Une maîtrise efficace de la poussière est essentielle pour la sécurité. Selonla norme OSHA 1926.1153, l'employeur doit utiliser des mesures techniques telles que la coupe humide pour limiter l'exposition à la silice cristalline. LeNIOSH recommande également l'utilisation de systèmes de brumisation. Privilégiez un circuit d'eau fermé et un traitement des boues pour économiser l'eau et gérer les rejets.

- Formation opérateur : Même automatisé, l'opérateur doit maîtriser le PLC, la sécurité et la maintenance de base. Nous proposons une formation complète pour garantir la compétence de votre équipe.

FAQ

À quoi sert principalement le disque horizontal sur une machine de découpe de pierre ?

- Principe : Lors de la coupe, la lame verticale descend, puis le disque horizontal coupe la base pour séparer la dalle.

- Avantages : Pas besoin de refente manuelle ou de retournement, suppression des goulets d'étranglement, réduction de la main-d'œuvre, sécurité accrue.

Cette machine peut-elle couper des matériaux très durs comme la quartzite ?

- Cas d'usage : Pour la quartzite ou le granit très dense, d'autres machines peuvent bloquer ou vibrer.

- Avantages : Structure très rigide et moteur puissant (ex : 75kW) assurent couple et stabilité pour couper efficacement les matériaux durs.

- En savoir plus : Pour des besoins spécifiques, contactez nos experts pour une configuration sur mesure.

Pour la production en série de dalles, la machine double lame est-elle plus efficace qu'une Débiteuse à pont ?

- Cas d'usage : La Débiteuse à pont convient à la découpe sur mesure, en biais ou pour des pièces uniques. La machine double lame est conçue pour la découpe en série de blocs entiers.

- Avantages : Découpe automatique et continue de blocs entiers, très peu d'arrêts. La Débiteuse à pont nécessite un réglage et une manutention à chaque coupe, moins efficace en série.

- En savoir plus : Choisissez l'équipement selon votre process (série ou sur mesure). Découvrez plus de détails sur la machine multi-lames professionnelle.

Quel gain de productivité pour la fabrication de bordures ?

- Cas d'usage : Pour les produits standardisés comme les bordures, la vitesse et la répétabilité sont clés. Cette machine est conçue pour la découpe automatique en continu.

- Avantages : Pas besoin de retourner les blocs à chaque coupe, taux d'utilisation maximal, rendement bien supérieur aux méthodes traditionnelles.

- En savoir plus : Pour calculer votre retour sur investissement, contactez nos experts en production.

Quelle précision de coupe pour de gros blocs de granit ?

- Cas d'usage : Pour les façades ou plans haut de gamme, la précision dimensionnelle garantit une pose parfaite.

- Avantages : Haute précision limitant les pertes et les reprises, économies de main-d'œuvre et de matériaux.

Peut-on couper des dalles d'épaisseurs différentes dans le même lot ?

- Cas d'usage : Par exemple, découper un bloc en dalles de 2cm, 3cm, etc.

- Avantages : Programmation possible sur le PLC (ex : 5 coupes à 20mm, 3 à 30mm), découpe automatique de tout le lot sans intervention, efficacité maximale.

- En savoir plus : Pour une démonstration de l'interface PLC, prenez rendez-vous pour une démo en ligne.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский