Hallo, hier ist Lizzy von DINOSAW (kein Roboter). Für welche Maschine (Modell) interessieren Sie sich? Bitte kontaktieren Sie uns jetzt per WhatsApp

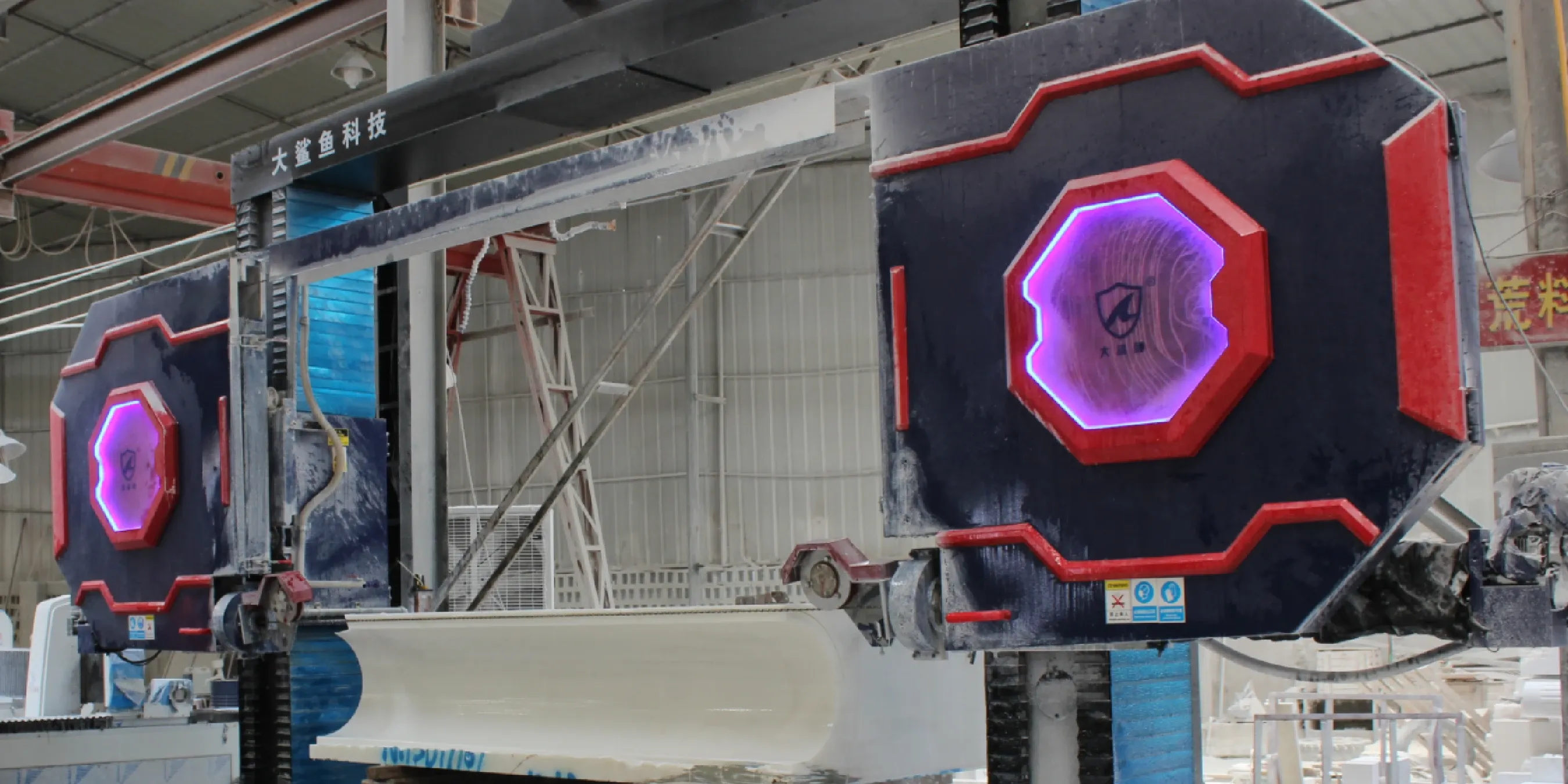

Fallstudie zum Schneiden von gebogenen Marmorplatten und Säulenverkleidungen mit einer CNC-Diamant Konturenseilsäge, die das präzise Profilschneiden für architektonisch gebogene Steinoberflächen zeigt.

Fallübersicht

Material

Marmor

Verfahren

CNC-Diamant Konturenseilsäge

Typische Anwendung

Gebogene Marmorplatten und Säulenverkleidungen für architektonische Fassaden und Innenraum-Designs

Zielmärkte

Architektonische Steinbearbeitung, Innen-/Außenflächen mit Kurven, Fassadenprojekte aus Stein

Bearbeitungsschwerpunkt

Exakte Bögen, Profilkontinuität und Kantenqualität bei gebogenen Marmorelementen

Verwendetes Produkt

DINOSAW CNC-Diamant Konturenseilsäge

Gebogene Marmorplatten und Säulenverkleidungen in der Architektursteinbearbeitung

Gebogene Marmorplatten und Säulenverkleidungen sind häufig in architektonischen Fassaden, Atrien, Lobbys und als Innenwand-Highlights zu finden.

Im Gegensatz zu geraden Platten erfordern gebogene Elemente eine präzise Steuerung der Konturgeometrie über mehrere Achsen, damit die Oberflächen beim Einbau am Bauwerk nahtlos aneinanderpassen.

In modernen Fertigungsabläufen für hochwertige Innenräume und Stein-Fassaden müssen gebogene Marmorelemente nicht nur der Entwurfsgeometrie folgen, sondern auch die Oberflächenintegrität und Kantenqualität bewahren, um den Nachbearbeitungsaufwand vor Ort zu minimieren.

Praktische Herausforderungen beim Schneiden gebogener Marmorplatten

Das Schneiden gebogener Marmorplatten bringt besondere Herausforderungen in der Werkstatt mit sich:

Richtungswechsel: Gleichmäßige Krümmung bei mehreren Bogenübergängen beibehalten

Profilkontinuität: Sicherstellen, dass benachbarte Teile beim Zusammenfügen exakt anliegen

Oberflächenintegrität: Abplatzungen und Mikrorisse an gebogenen Kanten vermeiden

Reproduzierbarkeit: Mehrere identische gebogene Elemente ohne Maßabweichung fertigen

Das Schneiden mit herkömmlichen Sägeblättern stößt hier an Grenzen, da Kurven nur durch schrittweises Positionieren erzeugt werden, was die Handhabungszeit erhöht und zu Abweichungen führt.

Werkstatteinblicke aus dem Schneiden gebogener Marmorplatten

Was macht das Schneiden gebogener Marmorplatten im Alltag so anspruchsvoll?

Bediener sagen oft, die eigentliche Herausforderung sei nicht die Kurve selbst – sondern, dass die Kurve bei jedem Teil gleich bleibt.

Eine einzelne gebogene Platte kann von Hand angepasst werden, aber wenn zehn oder zwanzig benötigt werden, fallen schon kleine Abweichungen beim Einbau deutlich auf.

Die kristalline Struktur von Marmor macht ihn zudem anfällig für Kantenabbrüche, wenn die Vorschubbewegung nicht gleichmäßig ist.

Warum wird für diese Aufgabe eine CNC-Diamant Konturenseilsäge gewählt?

Eine CNC-Diamant Konturenseilsäge ermöglicht einen kontinuierlichen Schneidvorgang, der sich natürlich an gebogene Bahnen anpasst.

Statt nur gerade Linien zu schneiden, folgt das Seil der programmierten Kontur und ermöglicht so fließende Übergänge durch Bögen mit unterschiedlichem Radius.

Dies reduziert Vibrationen und lokale Spannungen im Marmor, was die Kantenqualität an Kurven erhält.

Worauf achten Bediener beim Schneidprozess besonders?

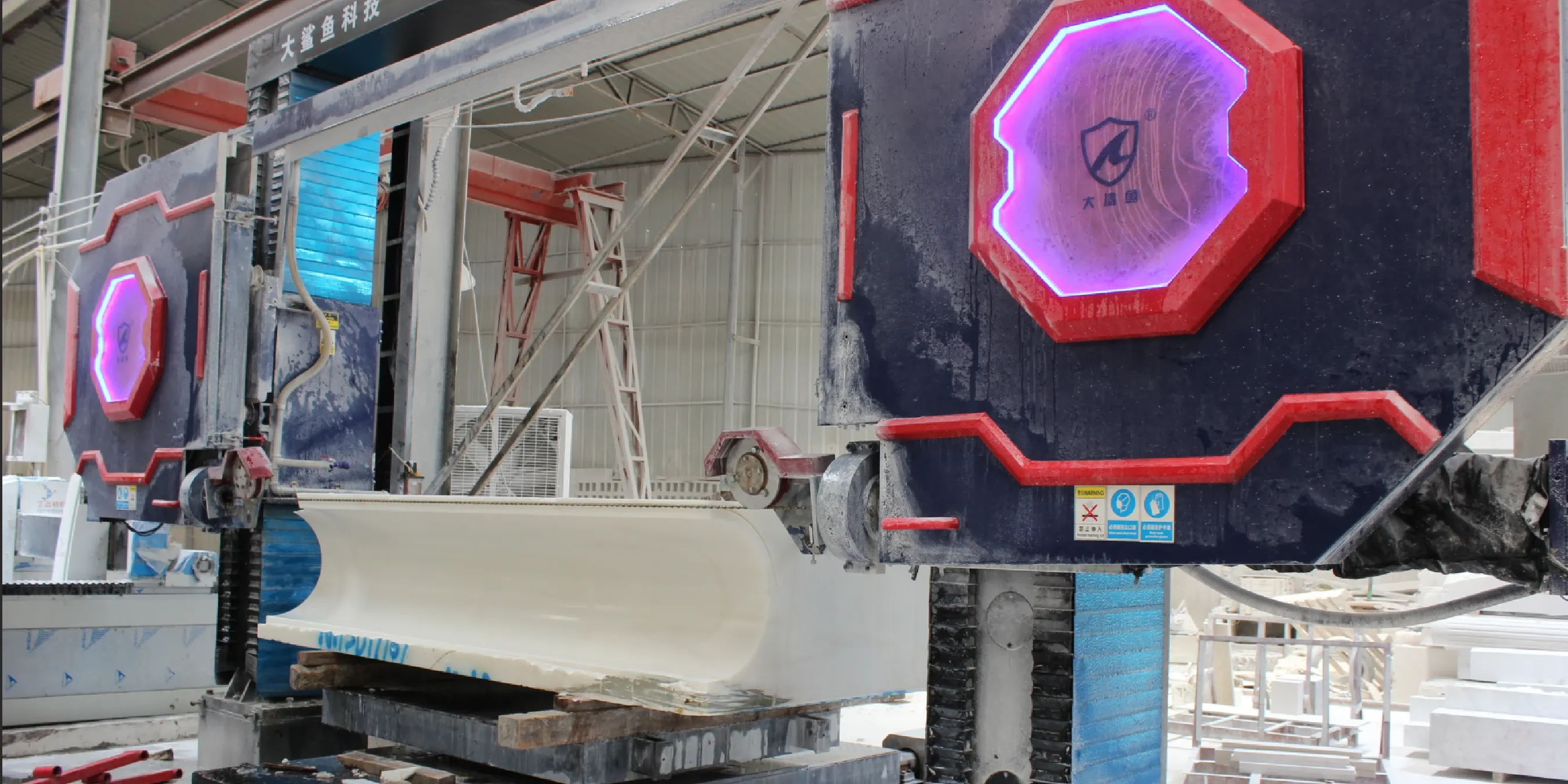

Bediener achten während des gesamten Schnitts auf Seilspannung und Vorschubverhalten.

Da der Verlauf ständig die Richtung ändert, sind stabile Bewegung und Unterstützung entscheidend, um Rattern oder Schwanken zu vermeiden, das Oberflächenfehler verursachen könnte.

Sie überwachen auch, wie das Seil in den Bogen ein- und austritt und passen die Unterstützung bei Bedarf an, um saubere Kanten zu gewährleisten.

Wie wird die Qualität in der Werkstatt beurteilt?

Die ehrliche Werkstattbewertung ist einfach:

Die Teile werden trocken zusammengesetzt, um die Profilkontinuität zu prüfen.

Die Kurven müssen ohne sichtbare Knicke aneinander anschließen und die Kantenoberflächen sollten frei von Ausbrüchen oder Rauheiten sein.

Wenn benachbarte Platten nahtlos passen und der Nachbearbeitungsaufwand vor Ort minimal ist, gilt der Schnitt als akzeptabel.

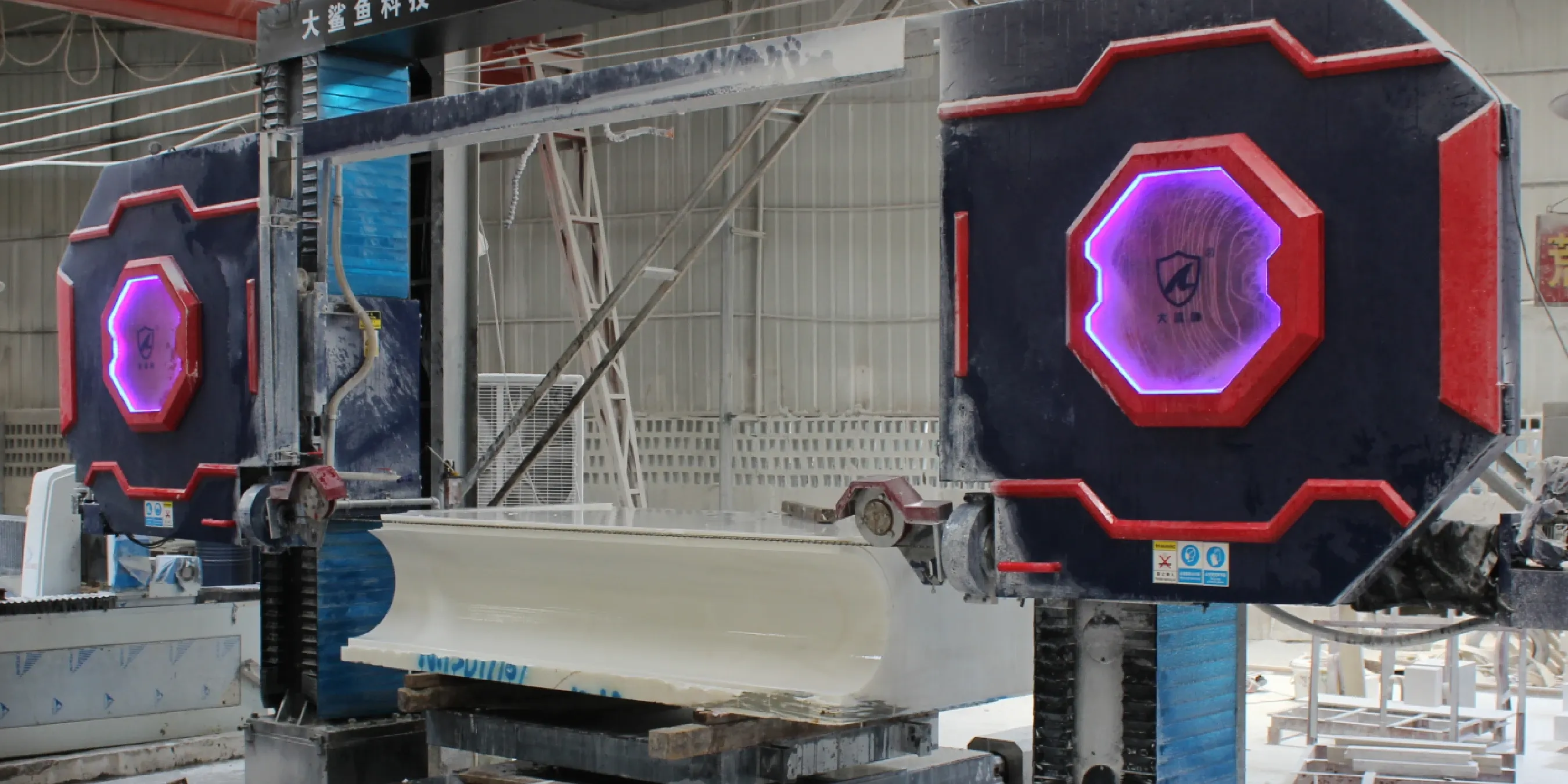

So wurde der Schneidprozess für gebogene Marmorplatten umgesetzt

Für gebogene Elemente vorgesehene Marmorplatten wurden positioniert und sicher fixiert, um Bewegungen während des Schneidens zu verhindern.

Die CNC-Diamant Konturenseilsäge wurde mit der erforderlichen Bogengeometrie und den Vorschubparametern programmiert.

Das Schneiden erfolgte mit kontrolliertem Seilvorschub und -spannung, wobei das Seil gleichmäßig durch den gesamten Bogen geführt wurde.

Nach dem Schnitt wurden die Komponenten visuell geprüft und mit Schablonen kontrolliert, bevor sie in die Politur und Endbearbeitung gingen.

Beobachtete Ergebnisse bei der Bearbeitung gebogener Marmorplatten

Fertige gebogene Marmorplatten und Säulenverkleidungen zeigten eine gleichmäßige, glatte Krümmung über mehrere Teile hinweg.

Die Kantenqualität blieb bei allen Übergängen erhalten, mit minimalen Ausbrüchen.

Trockenmontagen bestätigten die Profilkontinuität und reduzierten den Nachbearbeitungsaufwand vor Ort.

Die Schneidmethode ließ sich problemlos in bestehende Fertigungsabläufe für architektonische Steinkomponenten integrieren.

Für wen ist dieser Anwendungsfall relevant?

Wenn Sie gebogene Marmorplatten oder Säulenverkleidungen für architektonische oder Innenanwendungen herstellen,

wenn exakte Krümmung und Kantenqualität das Montageergebnis beeinflussen,

wenn mehrere Teile ohne Nacharbeit vor Ort nahtlos zusammenpassen müssen,

dann spiegelt dieser Fall ein praxisnahes Szenario für das Schneiden von Kurven wider, wie es in Steinbearbeitungswerkstätten häufig vorkommt.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português Español

Español Deutsch

Deutsch العربية

العربية Tiếng Việt

Tiếng Việt Français

Français Русский

Русский